Vous n'êtes pas identifié(e).

Pages 1

Chers Amis,

J’ai reçu le Journal du CNRS du mois de juin 2017 (j’y travaille !) et j’ai eu la surprise de constater qu’il contenait un très gros dossier spécial sur « l’Avion du Futur » !

Pas moins de 8 chapitres ! Une masse d’information sortie de nos laboratoires et de nos collaborations avec le Monde Industriel de l’Aéronautique sur des sujets qu’on attend d’un tel dossier mais aussi sur des sujets plus « innatendus » ... J’ai pensé que vous aimeriez lire certains, voire la totalité, de ces chapitres. Les voilà, avec les superbes illustrations qui les accompagnaient.

Comme ce dossier est gros, je l'ai coupé en deux messages pour le poster dans sa totalité sur ce forum.

Voici donc les chapitres 1 à 4 inclus.

Bonne lecture !

Philippe

DOSSIER CNRS

Sur la piste de l’avion du futur

Paru le 08.06.2017

Matériaux, moteurs, systèmes embarqués... De nombreuses recherches sont menées pour rendre les avions plus légers, plus performants, plus sûrs et moins polluants. À l’occasion du prochain Salon du Bourget, découvrez nos publications sur ces travaux qui préparent les avions de demain.

Édito par La rédaction

Du 19 au 25 juin 2017, plusieurs centaines de milliers de visiteurs vont venir admirer les tout derniers progrès des avions au Bourget, à l’occasion du Salon international de l’aéronautique et de l’espace. Or, qu’elles concernent les matériaux et la structure de l’avion, sa motorisation ou ses systèmes embarqués, ces avancées sont souvent l’aboutissement de recherches menées depuis des dizaines d’années, notamment dans les laboratoires du CNRS. Ce dossier rassemble certains de ces travaux qui visent à mettre au point des avions plus sûrs, plus propres et plus performants.

Une vidéo du CNRS sur ce dossier (durée 7min15) :

ici.

Sommaire

Chapitre 1. Le régime minceur des avions de ligne

Chapitre 2. Avion : la quête du moteur idéal

Chapitre 3. Les défis de l’électrification des avions

Chapitre 4. Objectif sûreté pour les logiciels embarqués

Chapitre 5. Les robots humanoïdes se mettent au travail

Chapitre 6. Y a-t-il un pirate dans l'avion ?

Chapitre 7. Prométée, la plateforme de l’extrême

Chapitre 8. Dans les secrets de la combustion

Chapitre 1. Le régime minceur des avions de ligne

par Jean-Baptiste Veyrieras

L’Airbus A350-XWB, constitué de matières composites, lors d’une démonstration en vol au salon du Bourget, en juin 2015. © CNRS /T. MAMBERTI/SAFRAN

En quelques années, les chercheurs et ingénieurs qui travaillent sur les structures et les matériaux des avions sont parvenus à réduire le poids de ces appareils de plusieurs tonnes. Une avancée majeure due aux progrès de fabrication, à l’essor des matériaux composites et à l’arrivée des outils numériques, qui préfigurent de nouvelles performances aéronautiques.

Ils rendent les avions plus résistants mais aussi plus légers, et permettent ainsi de réduire leur consommation. Depuis les années 1980, le succès des matériaux composites ne se dément pas. Leur proportion dans la structure des avions de ligne ne cesse en effet de croître, dépassant même les 50 % sur certains modèles récents. Cantonnée aux pièces secondaires dans un premier temps (bords d’attaque, volets mobiles, etc.), leur utilisation s’étend désormais au fuselage et aux ailes, et même aux parties les plus sollicitées de l’avion, c’est-à-dire la liaison ailes-fuselage. « Mais sans la modélisation et la simulation de pointe développées par les chercheurs et les ingénieurs, les matériaux composites n’auraient pas prospéré aussi rapidement », souligne Francisco Chinesta, chercheur à l’Institut de calcul intensif et à l’Institut de recherche en génie civil et mécanique1 (GeM).

L’envol des composites

Avec sa forme de chauve-souris géante et un poids n’excédant pas les 300 kilogrammes, « Éole », l’avion conçu par l’ingénieur Clément Ader (1841-1925) pouvait s’élever de 20 centimètres au-dessus du sol sur presque 50 mètres. Un avion doublement précurseur puisque sa structure, de bois et de tissu, intégrait déjà des matériaux composites naturels. En 2011, soit 121 ans après le premier vol d’Éole, le Boeing 787 fend les airs avec la moitié de son poids en matériaux composites, à l'instar de la dernière version de son nouveau concurrent, l’Airbus A350. Entre-temps, pourtant, le métal avait largement remplacé toile et bambou. Dans les années 1970, le célèbre et imposant Boeing 747 n’était, lui, constitué que d’alliages d’aluminium.

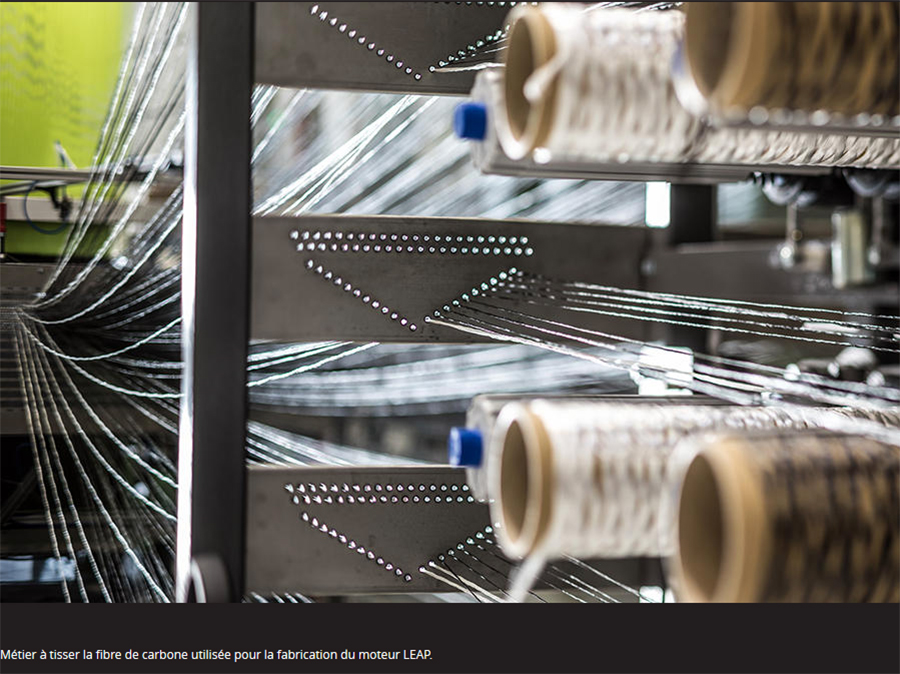

« Les travaux sur l’utilisation de matériaux composites dans l’aéronautique ont démarré dans les années 1970 », se souvient Olivier Allix, professeur au Laboratoire de mécanique et technologie2 (LMT-Cachan) et coresponsable du laboratoire commun EADS-ENS « Inno-Campus ». « Les composites dans un avion sont principalement constitués d’une matrice organique renforcée par des fibres de carbone, pour les pièces de la structure comme le fuselage ou les ailes. Outre leur légèreté, leur immense avantage est d’être insensibles à la corrosion et très peu sensibles à la fatigue, à la différence des métaux. On voit également émerger des composites à matrice en céramique, restreints à certaines pièces de moteur, et seuls à même de supporter de fortes températures », précise le chercheur. Enfin, des architectures tissées très résistantes aux impacts sont aujourd’hui utilisées dans un moteur comme le LEAP de Safran, qui permet des gains de consommation et de pollution de l’ordre de 30 %.

Le plug ARCOCE, un cône d’éjection en composite à matrice céramique, a effectué son premier vol en 2015, sur un A320. © CNRS/SAFRAN

Composites versus métaux

Sur le plan mécanique, et dans des conditions normales de vol, ces matériaux montrent des propriétés supérieures pour ce qui est du rapport poids-résistance en comparaison des alliages métalliques. « La résistance, on la doit aux fibres de carbone tissées, un peu comme du tissu, explique Francisco Chinesta. C’est résistant, mais cela ne tient pas la forme, tout comme le tissu d’un vêtement. On imprègne alors les fibres avec une matrice organique, généralement un polymère, qui va permettre de maintenir les fibres et de fixer une forme. » Bilan : ces matériaux sont non corrosifs, plus légers et plus résistants que les métaux. Dès lors, l’utilisation de ces composites a été fortement encouragée après les chocs pétroliers des années 1970 afin, notamment, de réduire la facture en carburant des avions.

Métier à tisser la fibre de carbone utilisée pour la fabrication du moteur LEAP. © CNRS/Adrien Daste/SAFRAN

Mais ces avantages ont aussi leurs revers. Ainsi, les composites semblent moins adaptés aux imprévus de vol tels que la foudre ou les oiseaux. Leur faible capacité à conduire le courant, à la différence des métaux, oblige en effet les constructeurs à « ajouter, par exemple, de grandes poutres en cuivre dans le fuselage pour jouer le rôle de masse et dissiper le courant lors d’un foudroiement en plein vol », évoque Philippe Olivier, directeur de l’Institut Clément-Ader3, dont les équipes s’attachent à l’étude des structures, des systèmes et des procédés mécaniques en aéronautique. La capacité des composites à absorber des chocs violents lors d’une collision en vol avec des oiseaux ou des projectiles est également moindre que celle des métaux. Enfin, l’usinage des pièces et la réparation de structures endommagées peuvent se révéler plus délicats et plus coûteux.

L’usine du futur

Ces limitations actuelles, Philippe Olivier et toutes les équipes de l’Institut Clément-Ader souhaitent les dépasser. En lien étroit avec les industriels, dont Airbus, ce groupe de chercheurs répartis entre Toulouse, Albi et Tarbes, s’intéressent de près à la fabrication des pièces composites. Afin de rendre l’usinage de ces pièces plus rapide et moins onéreux, des procédés de fabrication à bas coût ont été conçus au sein de l’Institut. « La start-up Aurock est un bel exemple de ces travaux, se félicite Philippe Olivier. Elle a été créée par d’anciens doctorants du laboratoire et propose aux industriels un processus de mise en forme original et économique à l’aide de moules en béton fibré. »

L’un des facteurs limitants pour l’usinage des pièces composites est généralement le temps de chauffage nécessaire pour leur imprimer leur forme définitive. « Pour accélérer la cadence, nous avons d’autres machines en cours d’évaluation », indique le chercheur. Du chauffage par induction ultrarapide aux infrarouges en passant par le « formage superplastique », emboutissant une pièce par simple pression de gaz : autant de pistes pour faire baisser le coût tout en réduisant le cycle de production.

En tant que spécialiste des procédés de fabrication des composites, Francisco Chinesta connaît bien les problématiques d’usinage : « Mon travail consiste à comprendre puis à modéliser les procédés industriels de mise en forme des pièces finales de l’avion. Et ce faisant, à déterminer “la trace” mathématique du matériau dans la machine, précise ce chercheur féru de simulations numériques. Une fois que j’ai transcrit le procédé en équations, je teste sur ordinateur des milliers de scénarios afin de faire encore mieux : enlever quelques kilogrammes, fabriquer plus vite ou avec moins d’énergie. »

Des matériaux conçus in silico

Et même si, compte tenu du grand nombre de paramètres à considérer, les simulations peuvent prendre des jours, voire des semaines, le gain pour les industriels est décisif. « C’est grâce aux approches numériques, qui se sont largement imposées depuis le début des années 2000, que l’on peut aujourd’hui envisager l’étude de nouveaux matériaux composites mieux à même de résister au foudroiement ou aux impacts », se réjouit Francisco Chinesta.

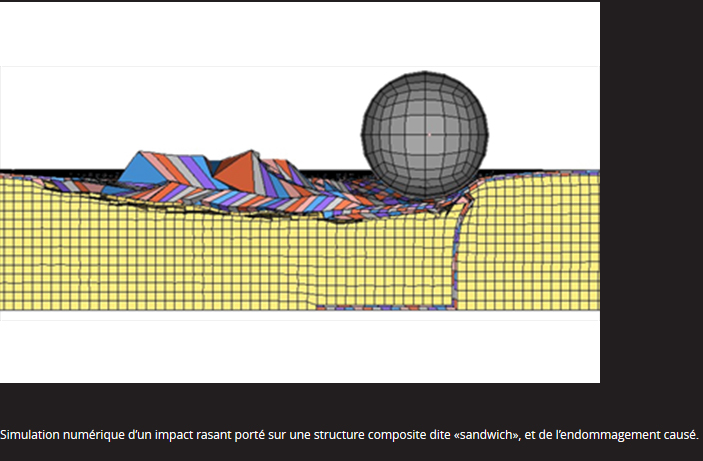

Les approches numériques sont également au cœur de la nouvelle plateforme STIMPACT dont Olivier Philippe a contribué à la création. Grâce à l’utilisation de lanceurs à air comprimé, uniques en leur genre et conçus par le chercheur et son équipe de Toulouse, elle offre la possibilité d’étudier tous les types d’impacts que peut subir, à faible ou à grande vitesse, un avion. En outre, « l’utilisation de caméras à très haut débit, capables de filmer 100 000 images par seconde, nous permet de réaliser des analyses spatio-temporelles sans précédent », indique le scientifique. Il présentera les premiers résultats issus de la plateforme lors du prochain salon du Bourget (link is external), du 19 au 25 juin. Les avancées conjointes des instruments et des méthodes de traitement informatique permettent également à Philippe Olivier et à ses équipes de proposer aux industriels des processus mobiles mieux adaptés à la réparation de pièces composites détériorées.

Simulation numérique d’un impact rasant porté sur une structure composite dite «sandwich», et de l’endommagement causé. © CNRS/INSTITUT CLEMENT ADER

« L’endommagement des matériaux composites est désormais bien mieux compris et prédit grâce aux approches numériques, qui permettent d’intégrer tout le savoir accumulé sur la physique complexe de ces matériaux », rappelle Olivier Allix. Les travaux pionniers menés au LMT-Cachan sous l’impulsion de Pierre Ladevèze ont permis le développement d’outils désormais « intégrés dans la plupart des codes industriels ». Toutefois, les avancées les plus récentes dans le domaine ne sont pas encore utilisées en routine : « Lorsque les industriels effectuent des simulations, leurs outils ont au moins dix ans de retard par rapport à ceux de la recherche. Ce n’est que lorsqu’un essai se passe mal que nos outils numériques de dernière génération viennent à la rescousse pour éclairer ce qui s’est passé », explique le chercheur.

Si la révolution numérique chemine plus lentement du fait de la rigueur des processus d’homologation, elle fera la différence dans les années à venir. « Le nombre de données acquises depuis les années 2000 grâce à ces nouvelles techniques expérimentales croît plus vite que la loi de Moore », souligne Olivier Allix. Couplées à des bancs d’essais de plus en plus précis dans leurs mesures, ces approches in silico pourraient permettre de simuler la tenue des matériaux en considérant l’avion dans son ensemble et non plus seulement ses sous-parties. Une « rupture méthodologique » qui pourrait accélérer à terme l’intégration de nouveaux matériaux composites encore plus performants. « Cela demeure un challenge, mais la possibilité de réaliser plus rapidement et avec un plus grand réalisme les tests d’endommagement par simulation est désormais en ligne de mire », se félicite Olivier Allix.

Vers des avions 3.0

Un horizon numérique que Francisco Chinesta voit encore plus riche en données. « On demande désormais aux matériaux davantage que par le passé. La légèreté et la tenue en vol ne suffisent plus, il faut à présent qu’ils jouent un rôle actif », souligne le chercheur. Les successeurs du futur A350 pourraient bien être ces premiers « avions connectés », bardés d’une myriade de capteurs intégrés au sein même des matériaux : « C’est le début de l’ère du big data et du « diagnostic en ligne » : toutes les informations que l’on va récolter à chaque moment du vol nous renseigneront sur la tenue de la structure, nous permettront d’affiner les modèles et en retour de prévenir les problèmes. L’intelligence artificielle au cœur même des matériaux, voilà la grande révolution à venir », s’enthousiasme Francisco Chinesta. Pour ainsi dire, et paradoxalement, le constituant phare de nos avions semble désormais bien être ce nouvel alliage fait de carbone, de polymères et… d’immatériel.

Notes

• 1. Unité CNRS/Univ. de Nantes/École centrale de Nantes.

• 2. Unité CNRS/ENS Paris-Saclay/UPMC.

• 3. Unité CNRS/Univ. de Toulouse Paul-Sabatier/Insa Toulouse/Institut supérieur de l’aéronautique et de l’espace/École des mines d’Albi-Carmaux.

Chapitre 2. Avion : la quête du moteur idéal

par Jean-Baptiste Veyrieras

Ligne de montage dédiée à l’assemblage final du moteur LEAP. © CNRS/Cyril Abad/CAPA Pictures/SAFRAN

Les moteurs à réaction des avions de ligne consomment moins, font moins de bruit et ont une fiabilité accrue. Gros plan sur les améliorations récentes réalisées grâce au lien étroit entre les laboratoires et les industriels et sur les défis qui restent à relever.

Pour fendre les cieux, il faut savoir s’appuyer sur l’air. Et sans une propulsion efficace, la portance n’est rien. Symbole de ce couplage essentiel, les avions civils affichent sous leurs ailes d’imposants moteurs à réaction. Ceux-ci sont le théâtre de phénomènes complexes que les scientifiques veulent toujours plus maîtriser et optimiser. Dans ce domaine, le CNRS a tissé un partenariat efficace avec l’industrie. Tant et si bien que le groupe Safran, qui a connu le plus grand succès commercial de l’aviation civile avec son célèbre CFM56, enregistre déjà 11 500 commandes pour son nouveau moteur LEAP, aboutissement de recherches de longue haleine.

« Le LEAP a été conçu comme le CFM56 en partenariat avec General Electric. Il est le fruit d’avancées technologiques portant sur chaque élément du moteur », indique Sébastien Candel, du Laboratoire d’énergétique moléculaire et macroscopique, combustion1 (EM2C), à Châtenay-Malabry. « Parmi ces éléments, la chambre de combustion joue un rôle majeur, poursuit le chercheur. C’est elle qui fournit à bord de l’appareil toute l’énergie nécessaire au vol : l’énergie issue de la combustion du kérosène et de l’air est transformée en énergie mécanique pour la propulsion et en énergie électrique pour les systèmes de commande de vol et pour ceux qui assurent le confort des passagers. »

Petite, mais complexe

Pourtant, la chambre de combustion ne représente qu’une toute petite partie des imposants turboréacteurs. Elle prend la forme d’un foyer annulaire proche de la taille d’une roue de voiture. Rien à voir, toutefois, avec la chambre de combustion des moteurs à explosion qui équipent nos automobiles : « À l’inverse d’un moteur à explosion où la combustion se fait de façon cyclique avec un allumage à chaque cycle, celle d’un turboréacteur doit être assurée en permanence. C’est un problème complexe car la flamme doit être stabilisée dans un écoulement à grande vitesse », explique Sébastien Candel. Pour ce faire, les chercheurs et les industriels n’ont eu de cesse de rendre la solution de plus en plus élégante et performante : « Pour nous, l’objectif est double : assurer à la fois la stabilité de la flamme et une combustion la plus complète possible avec les émissions de polluants les plus réduites », souligne-t-il.

À cette fin, la chambre de combustion possède une géométrie particulière : « D'une part, la multi-perforation des parois permet d’assurer la tenue de la chambre malgré les très hautes températures qui existent dans la zone de combustion. D’autre part, la combustion est induite par un grand nombre d’injecteurs aérodynamiques qui alimentent la chambre en kérosène et en air. Au moyen de plusieurs vrilles, le flux d’air entraîne avec lui le nuage de gouttelettes de kérosène. Cette rotation de l’écoulement induit une zone dans laquelle les gaz chauds de la combustion sont mis en recirculation afin d’initier en continu la combustion du mélange frais issu de l'injecteur », précise le physicien. L’énergie thermique ainsi produite est alors transformée en énergie mécanique au moyen d’une turbine couplée au compresseur et à la soufflante. Au final, c’est l’éjection des gaz en sortie de réacteur via la tuyère qui induit la force de propulsion : leur expulsion vers l’arrière se traduit alors en une poussée vers l’avant pour l’avion.

Opération d’ajustage sur la chemise externe d’une chambre de combustion, dans l’usine Safran de Corbeil-Evry (Essonne). © CNRS/E.DROUIN/SAFRAN

Le principe de la « propulsion à réaction » est en fait connu depuis… Issac Newton (1643-1727) et sa troisième loi dite d’action-réaction. Celle-ci permet en effet de montrer que la force propulsive est directement reliée au débit-masse du moteur et à la différence entre la vitesse des gaz éjectés et la vitesse de l’air en amont du moteur (la vitesse de l’avion). C’est aussi un Anglais, sir Frank Whittle, qui au début des années 1930, ayant compris qu’il fallait comprimer le flux d’air pour tirer un travail à partir du cycle moteur et obtenir la force de propulsion, avait donné corps au premier turboréacteur : « Depuis les premiers brevets de Franck Whittle, la technologie a beaucoup évolué, souligne Sébastien Candel, et une distance énorme sépare son travail des architectures actuelles. »

Combustion in vitro et in silico

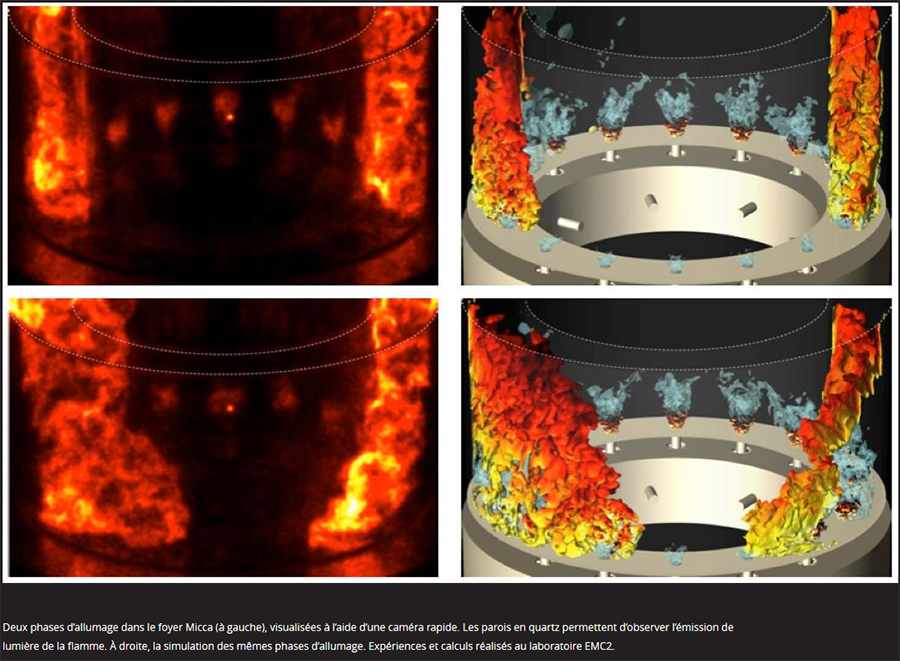

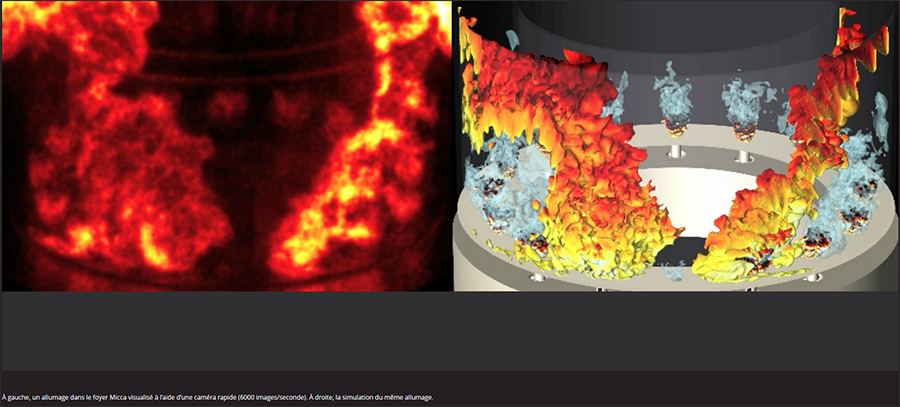

Cette complexité grandissante des turboréacteurs a été rendue possible par une maîtrise accrue de l’aérodynamique interne, de la mécanique, des matériaux et, bien sûr, de la combustion. Et cet « art du feu », Sébastien Candel et ses collègues d’EM2C en ont acquis une connaissance théorique et pratique qui les place au meilleur niveau international. En premier lieu, grâce à un banc expérimental unique en son genre : un foyer annulaire aux parois en quartz, dénommé MICCA, mimant une petite chambre de combustion d’un réacteur. Sa particularité : là où les matériaux employés pour les réacteurs d’avion sont opaques, le quartz laisse passer la lumière : « On peut ainsi observer la dynamique de combustion, analyser au moyen d’essais l’allumage circulaire du foyer à partir de l’étincelle d’une bougie, déterminer les mécanismes qui conduisent au couplage entre la combustion et les modes acoustiques du système, explique Sébastien Candel. Le système est idéalisé mais il nous permet de réaliser des avancées importantes, notamment sur la question des instabilités de combustion. »

Ces instabilités sont les ennemis des chercheurs et des industriels : « Les améliorations récentes des turboréacteurs se sont faites au prix d’une combustion plus sensible aux phénomènes d’instabilité qu’il faut donc savoir maîtriser », précise Sébastien Candel. La force de son laboratoire est de pouvoir coupler l’expérimentation, la théorie et la simulation numérique au moyen du calcul à haute performance. Et les progrès dans ce domaine sont « fantastiques » : « On est à présent capable de simuler avec une bonne précision ce qui se passe à l’intérieur de la chambre de combustion au moment de l’allumage du foyer. Et la concordance entre les simulations et les observations est même surprenante », se félicite-t-il.

Deux phases d’allumage dans le foyer Micca (à gauche), visualisées à l’aide d’une caméra rapide. Les parois en quartz permettent d’observer l’émission de lumière de la flamme. À droite, la simulation des mêmes phases d’allumage. Expériences et calculs réalisés au laboratoire EMC2. © CNRS/EM2C

Ces avancées numériques profitent aussi aux ingénieurs. Le logiciel de simulation aux grandes échelles, AVBP, développé par l’équipe de Thierry Poinsot du Cerfacs2 de l’IMFT3 à Toulouse, et les modèles élaborés dans les laboratoires du CNRS sont ainsi directement partagés avec les ingénieurs de Safran. Cette boîte à outil est un atout pour relever les défis à venir : « Grâce à des avancées scientifiques et technologiques, l’industrie a réussi à réduire d’un facteur deux la consommation de kérosène des moteurs. Il faut compter aujourd’hui un peu plus de quatre litres par passager transporté et par 100 kilomètres, soit un ordre de grandeur comparable à celui d’une automobile. Or, le passager vole à 900 kilomètres/heure. Mais on peut encore progresser, notamment pour réduire les émissions de dioxyde d’azote et de particules de suie », évoque Sébastien Candel.

Plus gros mais moins bruyant

Même si Safran et Airbus ont annoncé en 2011 le lancement de recherches sur des moteurs hybrides alliant combustion et énergie électrique, il demeure pour le moment difficile de changer de paradigme : « L’énergie obtenue par kilogramme de kérosène est environ 40 fois plus élevée que celle qui est stockée dans un kilogramme des meilleures batteries et, même en tenant compte du rendement thermodynamique, il reste un facteur 15 entre les deux », prévient Sébastien Candel. Pour remplacer les 240 tonnes de kérosène d’un A380, il faudrait ainsi 3 600 tonnes de batteries. Et l’amélioration du rapport puissance-poids est l’objectif premier des motoristes et des avionneurs. Les imposants turboréacteurs double flux, qui sont devenus la norme dans l’aviation civile, sont de ce point de vue remarquables et ils semblent donc avoir encore de beaux jours devant eux. D’autant que l’utilisation d’un double flux d’air en entrée couplé à l’augmentation du diamètre de la soufflante a permis d’améliorer le rendement, de diminuer la consommation et d’atténuer le bruit d’éjection en sortie de réacteur.

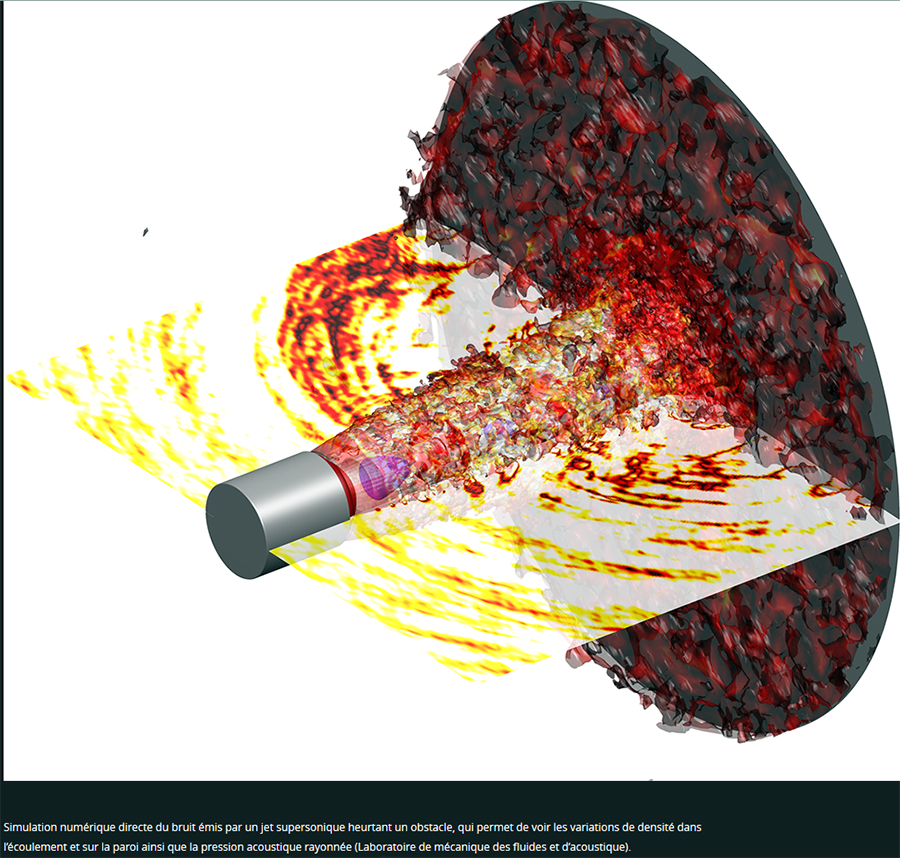

À chaque décollage, les habitants situés à proximité des aéroports ont ainsi pu constater une réduction « de plusieurs dizaines de décibels au cours des trente dernières années », indique Daniel Juvé, directeur du Centre lyonnais d’acoustique, laboratoire d’excellence. Mais le passage aux réacteurs double flux n’est pas la seule explication. Les travaux de Daniel Juvé et de ses collègues du Laboratoire de mécanique des fluides et d’acoustique4 (LMFA) y ont également contribué. « La question clé désormais est de savoir si l’on pourra encore baisser significativement ce bruit ou si l’on approche d’un plafond de verre pour ces types de motorisation », précise-t-il. Une réponse d’autant plus attendue que la réglementation internationale sur les nuisances sonores va continuer à se durcir. De nouvelles architectures d’avion, avec des moteurs implantés au-dessus des ailes par exemple, ou de façon plus prospective, de type « aile volante », sont d’ailleurs étudiées à la fois par les chercheurs et les industriels.

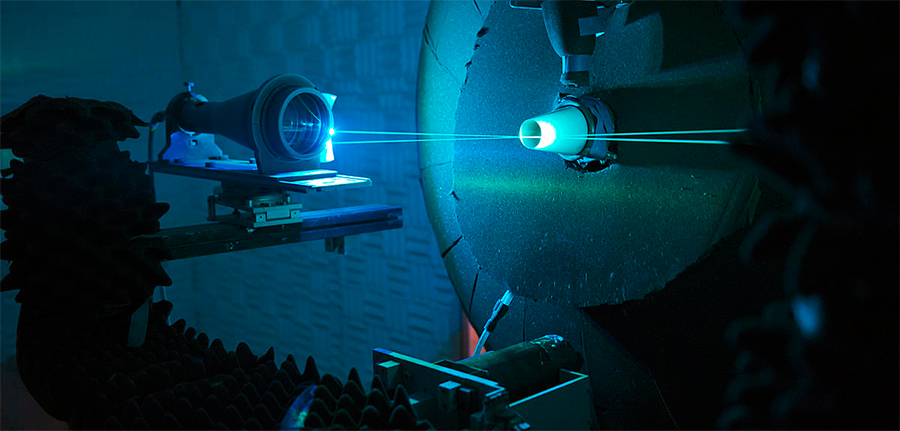

Cartographie des bruits

Pour mieux cerner les sources de bruit des réacteurs, le LMFA s’est équipé d’un impressionnant banc d’essai pour l’étude des performances aérodynamiques et du bruit des soufflantes de réacteurs (Equipex Phare). Une maquette à l’échelle 1/3 d’une soufflante (la partie amont du moteur, qui est la plus bruyante) est ainsi installée dans une chambre sourde. Cette dernière permet de mesurer les sons émis sans que ceux-ci ne soit réfléchis par les parois et sans que le bruit extérieur ne vienne troubler la mesure : « En son sein, des réseaux de plusieurs centaines de microphones permettent alors de localiser les différentes sources du bruit », décrit Daniel Juvé. La chaire industrielle ADOPSYS, cofinancée par l’Agence nationale de la recherche et le groupe Safran, a permis de doter le laboratoire de nouveaux équipements encore plus performants, couplant mesures multi-microphoniques et caractérisation des écoulements par des méthodes optiques.

Car pour cartographier au mieux les sources de nuisance, les chercheurs doivent associer l’acoustique à la mécanique des fluides dans leurs mesures et leurs calculs. « Les nacelles des turboréacteurs deviennent de plus en plus grosses et l’interaction entre les jets propulsifs et la voilure augmente, multipliant les sources de bruit », explique Daniel Juvé. « Grâce aux essais en chambre sourde et aux simulations numériques intensives, nous sommes toutefois parvenus à mieux comprendre les phénomènes aéroacoustiques à l’œuvre et à proposer des solutions pour la réduction des bruits », se réjouit-il.

Simulation numérique directe du bruit émis par un jet supersonique heurtant un obstacle, qui permet de voir les variations de densité dans l’écoulement et sur la paroi ainsi que la pression acoustique rayonnée (Laboratoire de mécanique des fluides et d’acoustique). © CNRS/D. JUVE

Des « pièges sonores »

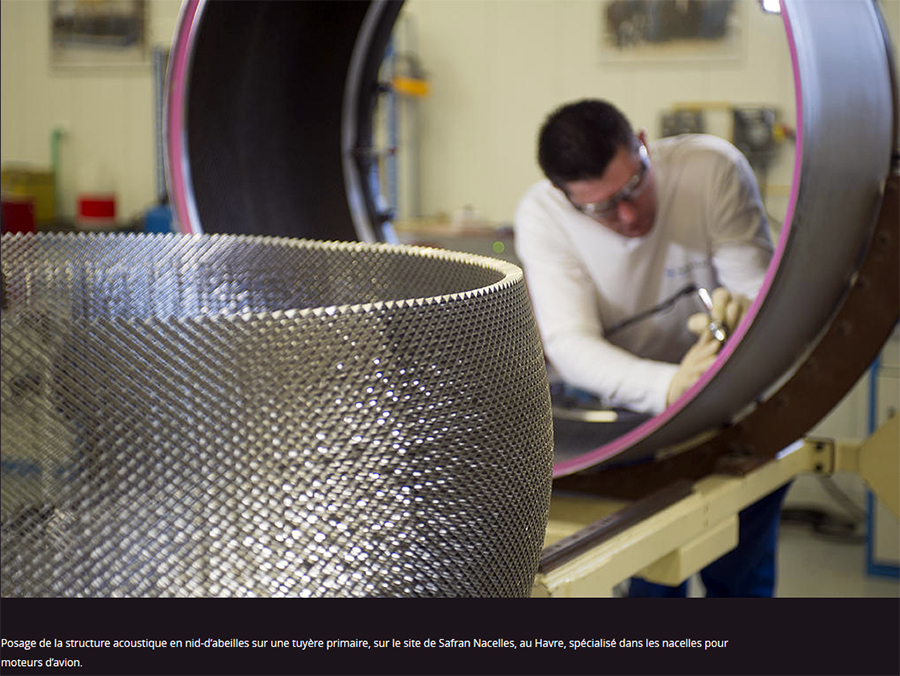

Ces solutions, le Laboratoire acoustique de l’université du Maine5 les connaît mieux que personne. « L’idée est simple : une fois les sources identifiées, on cherche à les neutraliser », indique Yves Auregan. La solution phare consiste à placer autant de « pièges sonores » possibles à proximité des sources de bruit du moteur. En premier lieu, un jeu de parois perforées d’une myriade de petits trous au-dessus d’une structure en nid-d’abeilles. Chaque petit trou joue alors le rôle d’un résonateur de Helmholtz, piégeant les fréquences sonores ciblées. Mais cette approche atteint désormais ses limites : « L’évolution vers des moteurs de diamètre de plus en plus grand s’accompagne d’une augmentation de bruits plus bas en fréquence, plus difficiles à atténuer. En parallèle, les contraintes imposées sur la taille des nacelles ne permettent plus d’augmenter l’épaisseur des structures en nid-d’abeilles », souligne le chercheur.

Posage de la structure acoustique en nid-d’abeilles sur une tuyère primaire, sur le site de Safran Nacelles, au Havre, spécialisé dans les nacelles pour moteurs d’avion. © CNRS/P. STROPPA/SAFRAN

Face à cette impasse, le laboratoire d’Yves Auregan s’est associé au groupe Safran au sein d’une nouvelle chaire industrielle, MACIA, dédiée aux matériaux acoustiques innovants : « Notre objectif est d’optimiser au maximum l’existant tout en explorant des solutions de rupture à l’aide de nouveaux matériaux moins encombrants et plus absorbants comme les métamatériaux. Nous étudions aussi la possibilité d’utiliser des matériaux qui transforment le son en électricité pour mieux dissiper le bruit », détaille-t-il.

La glace, ennemie des moteurs

Si nos oreilles sont sensibles au bruit, les moteurs, eux, n’aiment pas le givre. En s’accumulant à l’entrée du réacteur, la glace peut se révéler fatale si des morceaux se détachent et sont aspirés par le moteur. Au risque alors d’endommager sa structure interne, voire d’en provoquer l’arrêt. Ce phénomène de « givrage moteur » est désormais bien compris, mais les outils d’évaluation de la résistance au givrage des appareils demeurent rudimentaires.

Basé au Laboratoire des sciences de l’ingénieur, de l’informatique et de l’imagerie6 (ICube) de Strasbourg, Yannick Hoarau a mis a profit une collaboration avec l’université de Montréal pour apporter une solution innovante à la modélisation des phénomènes de givrage. « Les modèles numériques des industriels ne prennent pas en compte facilement la modification des trajectoires de l’air induites par les couches de glace. Or, les points d’impact des gouttes d’eau qui viennent geler à la paroi dépendent de ces flux d’air qui les transportent », explique-t-il. Dans un article remarqué7, Yannick Hoarau a montré qu’il était possible d’utiliser des approches numériques intégrant naturellement le changement de forme des parois de l’avion à mesure que la glace s’y accumule.

Ces récentes contributions sont autant d’innovations transversales qui seront, à n’en pas douter, au cœur des moteurs de demain.

Chapitre 3. Les défis de l’électrification des avions

par Mathieu Grousson

L’avion se fait de plus en plus électrique. Maître mot de cette évolution : l’optimisation, du simple composant à l’avion tout entier, en passant par l’ensemble des systèmes et des réseaux.

Traditionnellement, un avion comporte quatre vecteurs d’énergie : thermique, hydraulique, pneumatique et électrique. « Cette hétérogénéité complexifie la maintenance et n’est optimale ni en matière de poids ni en matière de performances », explique Xavier Roboam, du Laboratoire plasma et conversion d'énergie1. D’où la conversion progressive de l’aviation à la fée électricité. Un exemple ? Historiquement, trois réseaux hydrauliques indépendants permettaient d’actionner les gouvernes d’un avion. Désormais, sur les A380 et A350, l’un d’eux est électrique. D’un mot, les avions les plus récents sont devenus de véritables petites centrales volantes, totalisant 1 mégawatt de puissance et parcourues par 500 kilomètres de câbles. Et elles n’ont pas le droit de tomber en panne !

Parer aux perturbations

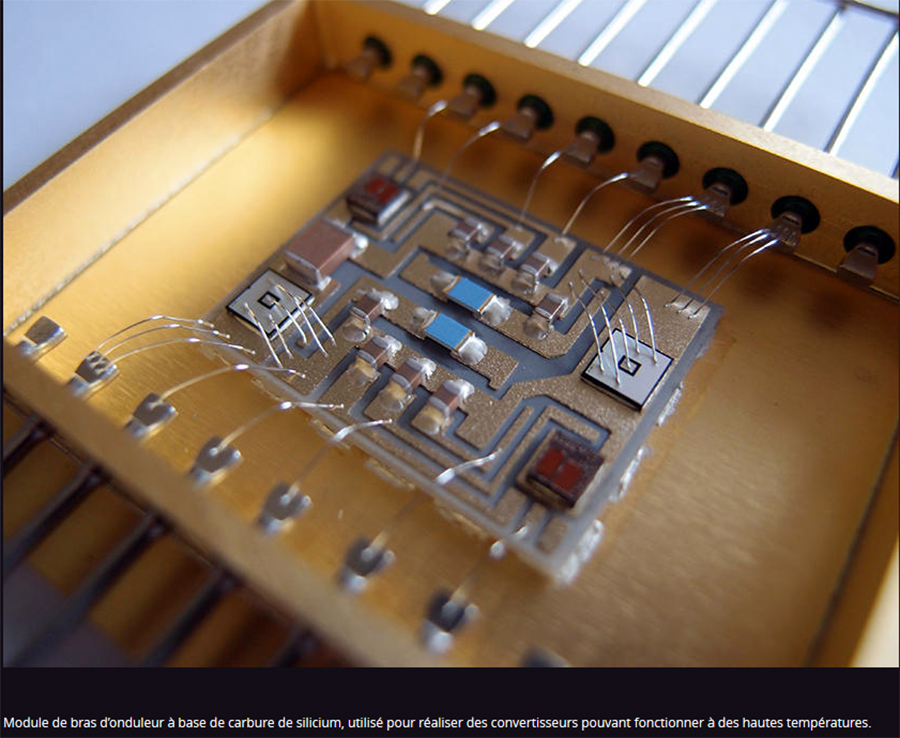

Dans ce but, scientifiques et industriels travaillent de concert, comme l’illustrent les travaux de Christian Vollaire, spécialiste de la compatibilité électromagnétique au Laboratoire Ampère2. L’enjeu est de concevoir des systèmes électriques capables de fonctionner dans un environnement électromagnétique éventuellement perturbé, sans générer eux-mêmes de perturbations. « La problématique est cruciale pour les éléments d’électronique de puissance qui fonctionnent en “tout ou rien” et engendrent de ce fait d’importantes émissions électromagnétiques », estime le chercheur. Son groupe travaille actuellement à définir le règlage optimal – à la fois efficace, mais pas trop lourd et surtout sûr – pour quatre prototypes de convertisseurs fournis par différents industriels. « C’est un travail à base d’algorithmes d’optimisation agissant sur des modèles mathématiques des phénomènes physiques à l’œuvre dans le convertisseur, détaille Christian Vollaire. La grosse difficulté réside dans la multiplicité des fréquences des émissions envisageables. »

Module de bras d’onduleur à base de carbure de silicium, utilisé pour réaliser des convertisseurs pouvant fonctionner à des hautes températures. © Laboratoire AMPERE/CNRS

Une optimisation multi-échelle

Multi-fréquences, multi-échelles, multi-physiques… Telles sont les problématiques auxquelles se frottent les scientifiques. À l’échelle des composants, le groupe de Fabrice Thouverez, du Laboratoire de tribologie et dynamique des systèmes3, s’intéresse par exemple au vieillissement des cartes électroniques et des connectiques associées soumises aux contraintes du vol : « Température, vibrations, environnement atmosphérique… Notre objectif est de parvenir à prédire l’évolution dans le temps de ces matériels, à partir de quoi nos partenaires industriels définissent les spécifications associées », précise le physicien.

À l’autre bout du spectre, les études de Xavier Roboam se situent à l’échelle d’un système entier (réseau électrique, commande de vol…). L’enjeu est d’optimiser pour le réseau complet les problématiques de réduction de masse, de performance et de sécurité de l’ensemble. Or, comme l’indique le spécialiste, « l’optimum global n’est pas la somme des optimums locaux. » Par exemple, optimiser un moteur électrique indépendamment de l’environnement dans lequel il est placé ne suffit pas à garantir l’optimisation du système dans sa totalité.

Pour y parvenir, Xavier Roboam et son équipe développent ainsi, d’une part, des modèles mathématiques permettant de décrire physiquement les différents éléments d’un système, et ce en fonction de l’échelle considérée, d’autre part de puissants algorithmes d’optimisation. Dans le cadre d’un projet financé par la DGAC4, en partenariat avec l’entreprise Liebherr, ces approches sont par exemple mises à profit pour le système de conversion de puissance d’un compresseur d’air5, soit la plus grosse charge de puissance non propulsive dans un avion.

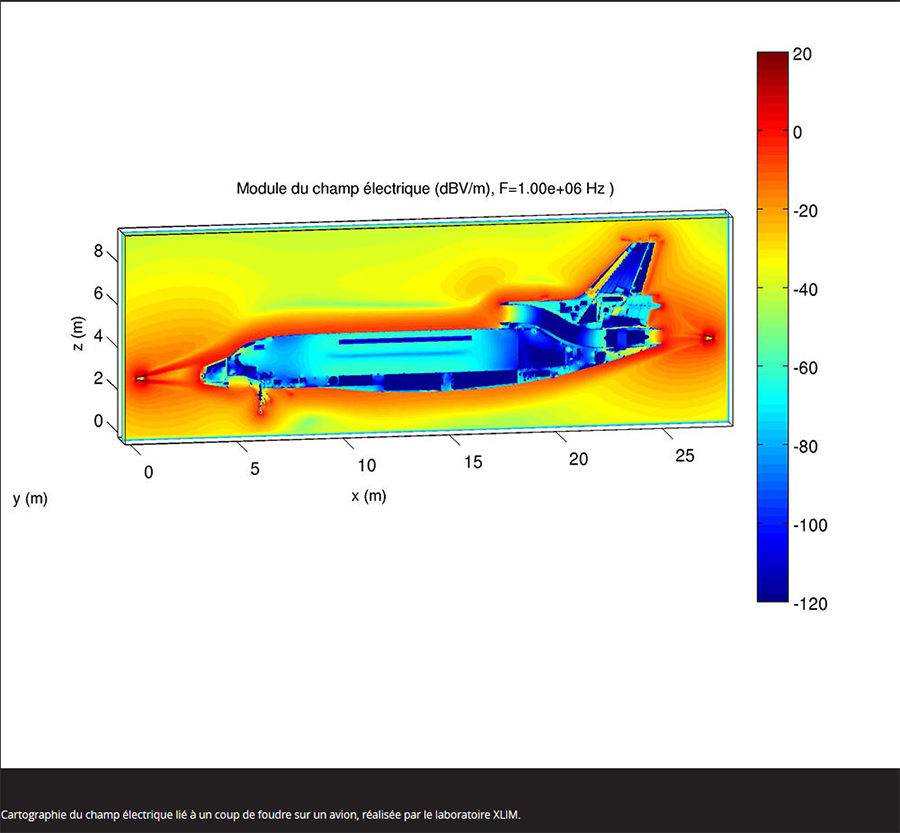

Le problème de la foudre

« Tout électrique » oblige, il faut s’assurer qu’un aéronef est immunisé contre la foudre. Autrement dit, qu’en cas de foudroiement – ce qui survient environ toutes les 3 000 heures –, le courant parasite induit sur la structure et qui se couple au réseau revient bien à la masse sans dommage pour les équipements.

Cartographie du champ électrique lié à un coup de foudre sur un avion, réalisée par le laboratoire XLIM. © CNRS/XLIM

Pour ce faire, les avionneurs soumettent leurs avions à une batterie de tests grandeur nature. De leur côté, Alain Reineix et Christophe Dufour, de l’Institut de recherche XLIM6, ont mis en place, en partenariat avec Dassault Aviation, un logiciel capable de modéliser toute la topologie de câblage et la complexité de la structure d’un avion. Résultat : une cartographie de champ électromagnétique dans tout l’avion et les courants parasites induits sur les câblages, à partir de quoi évaluer les contraintes pour les équipements sensibles. « Nous sommes les seuls à réaliser ce type de modélisation complète », précise Alain Reineix. De quoi préparer au mieux l’avènement de la fée électrique dans l’aéronautique.

Notes

• 1. Unité CNRS/INP Toulouse/Univ. Paul-Sabatier.

• 2. Unité CNRS/École centrale de Lyon/Univ. Claude-Bernard/Insa Lyon/Inra.

• 3. Unité CNRS/ École centrale de Lyon/ENI Saint-Étienne/ENTPE.

• 4. Direction générale de l’aviation civile.

• 5. Il s’agit d’un compresseur pour le conditionnement d’air dans la cabine.

• 6. Unité CNRS/Université de Poitiers/Université de Limoges.

Chapitre 4. Objectif sûreté pour les logiciels embarqués

par Mathieu Grousson

Poste de pilotage de l’Airbus A350, à l’aéroport de Paris-Charles-de-Gaulle. © CNRS/G. ROLLE/REA

Les avions d’aujourd’hui sont truffés d’ordinateurs. Les scientifiques sont aux avant-postes pour s’assurer de leur bon fonctionnement et les prémunir contre les bugs.

Commandes de vol, pilote automatique, communications entre la machine et l’équipage… À bord d’un avion, de nombreux éléments logiciels sont critiques et n’ont aucun droit à l’erreur. Depuis 30 ans, leur sûreté doit beaucoup à la communauté informatique française, championne des langages dédiés au contrôle-commande et des logiciels anti-erreur.

Un langage adapté aux flots de données

Tout commence dans les années 1980 par une intuition géniale de plusieurs informaticiens. Les spécialistes le savent bien : un logiciel dit de « contrôle-commande » doit prendre périodiquement des décisions en un temps limité, à partir d’un flot continu d’informations extérieures. L’idée a été de programmer ce logiciel de telle sorte qu'il traite ce flot de manière simultanée plutôt que séquentielle. Les langages synchrones étaient nés.

Comme l’explique Marc Pouzet, du département d’informatique de l’École normale supérieure (DIENS), « l’idée est aussi puissante que de négliger les frottements en mécanique. On sait bien que ça ne décrit pas la réalité, mais cela permet de construire une théorie robuste sur laquelle s’appuyer ». En l’occurrence, ici, d’écrire des programmes indépendamment des processeurs sur lesquels ils seront exécutés.

Cette idée est notamment au cœur du langage Lustre, développé par Nicolas Halbwachs et Paul Caspi au laboratoire Verimag1. Sa force ? « Il a la même logique que celle adoptée par les automaticiens, habitués à raisonner en termes de flots de données traversant des composants électroniques », explique Nicolas Halbwachs. C'est la raison pour laquelle il est rapidement adopté par Airbus pour la programmation des commandes de vol de ses avions.

Un standard industriel

Sous sa forme industrialisée, Lustre devient le logiciel SCADE, utilisé par la suite pour « dessiner » les commandes de l’A340, de l’A380, puis de l’A350. En 2003, le logiciel devient la propriété d’Esterel Technologies, société fondée par Gérard Berry, médaillé d’or du CNRS en 2014. Le langage synchrone qu’il a inventé, Esterel, est complémentaire de Lustre et alors intégré à SCADE. « Lustre est tout à fait adapté au fonctionnement nominal d’un contrôle commande, alors qu’Esterel gère très bien les changements de mode, comme il peut s’en produire par exemple lors de la défaillance d’un élément du système », détaille Marc Pouzet.

Aujourd’hui, SCADE est utilisé partout dans le monde. « Ce logiciel et ceux qui s’en inspirent sont désormais une évidence dans l’univers du contrôle-commande », poursuit l’informaticien. D’où une évolution permanente. « En collaboration avec Airbus, un sujet brûlant vise par exemple à déterminer la façon d’implémenter SCADE sur des processeurs massivement parallèles », cite Marc Pouzet. Autre sujet de recherche actif : le couplage de SCADE avec la simulation numérique du système qu’il doit contrôler.

Prévenir les bugs et les pannes

Par ailleurs, comment garantir qu’un logiciel de contrôle-commande se comporte correctement ? La problématique a notamment été posée dès le début des années 2000 par Patrick et Radhia Cousot, également au DIENS, et leurs collaborateurs. Leur réponse : le logiciel Astrée, spécialisé dans les risques d’écriture au mauvais endroit, de division par zéro, de problèmes liés aux opérations en virgule flottante et autres sources potentielles de plantage. « Dans l’absolu, on sait depuis Turing qu’une telle ambition est vouée à l’échec, relativise David Monniaux, lui aussi chercheur à Verimag et impliqué dans le développement d’Astrée. Mais dans le cadre plus restreint des programmes de contrôle-commande, Airbus nous a d’abord sollicités pour une preuve de concept. »

Le résultat est au-delà des espérances et Airbus applique la première version d’Astrée aux commandes de vol de l’A340-600, puis de l’A330. Par la suite, la start-up Absint, spécialiste de la détermination des temps d’exécution des logiciels de contrôle-commande, prend en charge la diffusion du logiciel anti-fautes. Il est alors mis à profit notamment lors de la conception de l’A380. « Par rapport à ses concurrents, Astrée ne produit quasiment aucune fausse alerte, particulièrement chronophage pour l’industrie », précise David Monniaux.

Ce qui n’empêche pas les chercheurs de l’améliorer sans cesse. Xavier Rival, du DIENS, détaille : « La communauté informatique travaille sur plusieurs fronts. Par exemple, l’adaptation d’Astrée aux langages asynchrones, utilisés dans l’aviation pour l’analyse des pannes ou les annonces audio et visuelles aux pilotes. L’amélioration des diagnostics lors de la détection d’un bug potentiel fait également l’objet d’importants transferts technologiques. Enfin, l’extension d’Astrée à des preuves de sécurité – vulnérabilité d’un programme face à des attaques extérieures, robustesse d’une plateforme informatique quel que soit le logiciel qu’on y installe… – est un domaine très actif. » Et le chercheur de conclure : « Les possibilités d’évolution sont sans limite ! » Tout comme, pour le plus grand bien de l’aviation, l’imagination des informaticiens !

Notes

• 1. Unité CNRS/Univ. Grenoble-Alpes/Grenoble INP.

ouaf ouaf ! bon toutou !!

Hors ligne

Chers amis,

Et voici la suite (les chapitres 5 à 8) ... Bonne lecture

Philippe

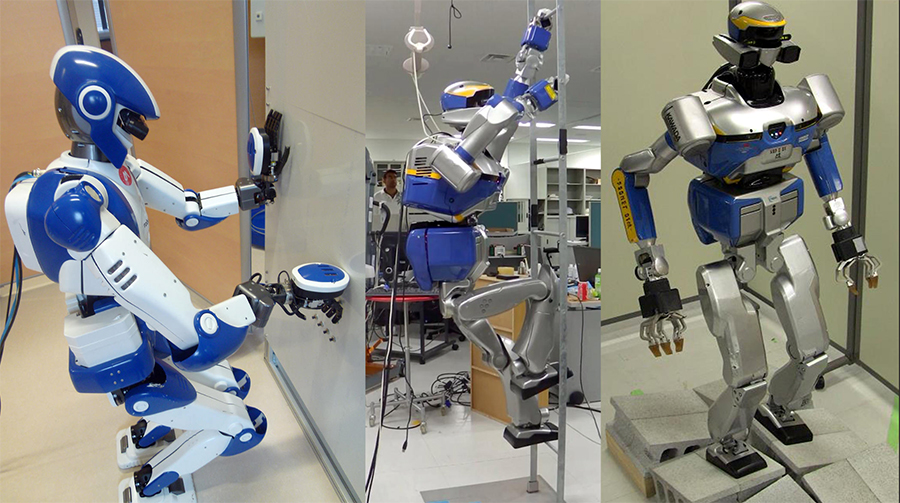

Chapitre 5. Les robots humanoïdes se mettent au travail

par Arby Gharibian

Un robot humanoïde vérifiant la fontionnalité d'un panneau de commande. © CNRS/Joint Robotics Laboratory (CNRS/AIST)/AIRBUS SAS 2015

Des robots humanoïdes devraient à l'avenir travailler sur les lignes d’assemblages des avions de ligne grâce à un programme de recherche franco-japonais lancé avec le groupe Airbus. Ils permettront de décharger les opérateurs humains des tâches les plus laborieuses ou dangereuses.

Un nouveau programme de recherche commun1, lancé aujourd’hui par le groupe Airbus et le Laboratoire franco-japonais de robotique (JRL)2, vise à développer des robots humanoïdes dédiés aux lignes de montage aéronautiques. « Étant donnée la spécificité des lignes d’assemblage aéronautiques et des tâches qu’elles requièrent, le groupe Airbus a des besoins bien définis, explique Abderrahmane Kheddar, directeur du JRL. Par exemple, les robots doivent être en mesure d’évoluer dans des espaces réduits tels qu’un fuselage, et accomplir des tâches complexes dans de nombreuses positions. Concrètement, l’industriel a besoin de robots humanoïdes capables de s’agenouiller ou de se pencher comme un être humain, et qui peuvent exécuter des fonctions plus sophistiquées comme visser ou serrer un boulon », ajoute Adrien Escande, qui dirige le programme de recherche commun.

Améliorer le déplacement multi-contact

Justement, depuis la création du JRL en 2004, Abderrahmane Kheddar et son équipe ont fait de ces fonctionnalités robotiques une réalité émergente et non plus de la science-fiction. « En combinant l’expertise japonaise en électronique et en robotique à l’excellence française en mathématiques et en algorithmique, nous avons fait des progrès remarquables dans des domaines tels que la conception robotique, la perception tactile ou haptique, etc., poursuit Abderrahmane Kheddar. Ces réalisations vont maintenant nous permettre d’améliorer le déplacement multi-contact qui permet aux robots humanoïdes de se déplacer en prenant appui non seulement sur leurs pieds, mais aussi sur leurs genoux, leurs mains ou leurs coudes, comme nous-mêmes le faisons lorsque nous rampons. »

Nous avons fait des progrès remarquables dans la conception robotique et la perception tactile.

Des chercheurs du JRL, coordinateurs du projet européen Comanoid (link is external)3, ont d’ores et déjà permis d’introduire la mobilité multi-contact dans l’industrie aéronautique, qui requiert des robots capables de se déplacer dans les ateliers sans mettre en danger les opérateurs humains, les avions ou eux-mêmes. Ils se sont ensuite attachés à faire réaliser aux robots des tâches simples, telles que déposer un objet à un endroit donné.

Les robots humanoïdes du programme de recherche franco-japonais doivent pouvoir s’agenouiller, grimper sur une échelle, marcher sur un sol non plat... © CNRS/Joint Robotics Laboratory (CNRS/AIST)/AIRBUS SAS 2015/CNRS-AIST

Développer des mouvements plus complexes

Les chercheurs s’appuient sur ces bases pour développer maintenant des mouvements plus complexes qui demandent encore des progrès dans deux domaines clés : la planification et le contrôle. « Imaginez un alpiniste, suggère Adrien Escande. Pour avancer sur la paroi, il doit en permanence penser à repérer les prises et les appuis possibles, décider où et comment placer ses pieds et ses mains, quels mouvements effectuer, à quel moment. C’est la fonction de planification. Après, il y a la fonction de contrôle, qui permet au grimpeur d’ajuster en temps réel la force, l’ampleur, la rapidité de ses mouvements à la situation réelle et aux événements imprévus, comme un coup de vent ou un dérapage. Nous devons aujourd’hui recourir à des techniques d’optimisation numérique et à des algorithmes avancés pour progresser dans ces deux domaines que sont le contrôle et la planification. »

Par exemple, pour manipuler les boutons d'un tableau de bord, afin de tester leur fonctionnement, sur un panneau qui se trouve à hauteur des genoux, un robot humanoïde peut préparer l’exécution de sa tâche en déterminant où s’agenouiller, où prendre appui sur le mur, comment saisir les boutons, etc. Ces calculs préparatoires peuvent prendre plusieurs minutes alors que l’analyse de la fonction de contrôle exige des réactions immédiates. Mais pour aider un travailleur humain à transporter une charge lourde, le robot doit être en mesure d’anticiper et de réagir en temps réel aux mouvements du travailleur, ce qui requiert des temps de calcul de l’ordre de la milliseconde plutôt que de la minute. D’autant que ces exemples nécessitent des ajustements en temps pour se maintenir en équilibre (en s’agenouillant), exercer une force suffisante pour s’appuyer contre un mur sans tomber, etc.

Chez les êtres humains, ces micro-ajustements sont permanents et sont pris en charge sans que nous en ayons conscience par le système nerveux moteur. Chez les robots, ils doivent être programmés. Chaque manœuvre ou décision analytique doit donc être formalisée en un problème mathématique, lui-même traduit en une équation qui est ensuite résolue grâce à l’un des algorithmes développés par les scientifiques. De tels algorithmes ont d’ailleurs été développés pour la marche bipède, le contrôle de chute et le contrôle de mouvements avec contacts multiples.

Augmenter les capacités d’apprentissage

Des travaux ont également été entrepris pour améliorer les capacités d’apprentissage des robots. On y est parvenu en enseignant aux machines comment apprendre elles-mêmes en recherchant l’information dans des bases de données locales ou sur Internet. Dans le cadre du projet européen RoboHow (link is external), les chercheurs du JRL ont aidé des robots à apprendre de nouvelles tâches – comme recharger du papier dans une imprimante ou faire cuire une pizza – et ce en consultant des instructions, des plans et des vidéos de tutoriels piochés sur le Web et stockées dans leur mémoire. Ces informations ont été analysées numériquement et intégrées par le robot afin de planifier et d’accomplir sa tâche. L’objectif est évidemment de développer des robots plus autonomes, capables de repousser toujours plus loin l’étendue de leurs compétences et de leurs connaissances.

Usine de fabrication Airbus, en Alabama (États-Unis). La locomotion multi-contact permettra aux robots humanoïdes de se déplacer dans des endroits exigus comme le fuselage d'un avion. © CNRS/AIRBUS SAS 2015 – All rights reserved.

Notez bien que ces humanoïdes ne sont pas là pour remplacer les ouvriers.

Les robots mis au point pour les usines d’aviation du groupe Airbus pourraient un jour être adaptés pour ses divisions hélicoptères et aérospatiales. Ils pourraient également être utilisés sur les chantiers navals ou ferroviaires, industries implantées dans des sites d’assemblage vastes et complexes, qui ont besoin de robots mobiles capables de prendre en charge une grande variété de tâches.

« Notez bien que ces humanoïdes ne sont pas là pour remplacer les ouvriers, mais plutôt pour leur assurer de meilleures conditions de travail en les déchargeant des travaux les plus pénibles ou qui les exposent aux substances dangereuses, conclut Abderrahmane Kheddar. Ils permettront à des travailleurs expérimentés de se concentrer sur des tâches à plus forte valeur ajoutée. En d’autres termes, pour ces ouvriers, les robots seront des outils sophistiqués destinés à les assister dans le cadre d’une collaboration synergique homme-machine. »

Vidéo sur : Planification et contrôle des mouvements multi-contacts chez le robot humanoïde: ici.

i

Notes

• 1. « Whole-body manipulation for humanoid robots in constraint environments », CNRS/AIST/Airbus, Joint Research Program, http://wbmice.cnrs.fr/

• 2. Laboratoire international associé créé entre le CNRS et l’Institut national de la science et des technologies industrielles avancées (AIST). Lire : http://www2.cnrs.fr/presse/communique/379.htm

• 3. Multi-Contact Collaborative Humanoids in Aircraft Manufacturing (Comanoid).

Chapitre 6. Y a-t-il un pirate dans l'avion ?

par Simon Castéran

Tandis qu'une équipe de hackers annonce être parvenue à prendre le contrôle d'une Jeep, enquête auprès des chercheurs qui développent les systèmes anti-intrusion qui équiperont les transports de demain.

Sale temps pour la sécurité informatique. Après les déclarations du spécialiste américain en cybersécurité Chris Roberts, qui a affirmé en avril dernier au FBI s’être introduit jusqu’à une vingtaine de fois dans le système informatique des avions dans lesquels il voyageait, et même d’avoir pu modifier la poussée d’un réacteur, plusieurs études publiées par le gouvernement américain ont pointé ces derniers mois la vulnérabilité des avions et des voitures aux attaques des hackers. Dans tous les cas, la faille est la même : le système multimédia des véhicules qui, en proposant une connexion Wi-Fi, Bluetooth ou Internet à ses passagers, offrirait un cheval de Troie aux esprits malveillants. Plus récemment deux hackers ont réussi à exploiter une faille qui leur a permis de prendre à distance le contrôle d'une Jeep Cherokee conduite par un journaliste de la revue Wired (link is external).

Alors, faut-il s’inquiéter ?

Pour le spécialiste en sécurité des communications Abdelmalek Benzekri, le seul fait qu’un hacker puisse se brancher depuis un port Ethernet, par un câble ou une clé USB, au système de divertissement en vol (IFE) est pour le moins douteux. Responsable de l’équipe Administration de réseaux et intégration de services à l’Institut de recherche en informatique de Toulouse (Irit)1, ce chercheur souligne que la réussite d’une telle attaque lui paraît « surprenante, car depuis vingt ans, nous avons des solutions qui permettent de mettre en place une sécurité par port : lorsqu’on connecte une machine, comme un ordinateur portable, au réseau informatique d’un avion, il y a des contrôles d’accès par port qui vont aller chercher l’adresse de cet appareil et en déduire si elle est autorisée ou non. »

Mal sécurisés, les systèmes de divertissement en vol peuvent constituer un point d'entrée pour les pirates informatiques. © CNRS/S. STULBERG/CORBIS

Avant de reconnaître que certes, « on peut tout pirater, par exemple en forgeant une fausse adresse : c’est ce qu’on appelle la pollution de cache ARP », laquelle va faire croire au logiciel de contrôle d’accès que le périphérique du pirate est une machine légitime. Une fois cet obstacle passé, encore faut-il que le hacker fasse la preuve de son identité grâce à un certificat de sécurité falsifié et passe les différentes mesures de sécurité, qui interdisent par exemple l’envoi de données ou la connexion à des systèmes critiques. C’est pourquoi, si le piratage de Chris Roberts s’est déroulé tel qu’il le prétend, « cela voudrait dire que le système qu’il a attaqué n’a même pas le b.a.-ba des mécanismes de sécurité ! », s’étonne Abdelmalek Benzekri.

Détecter les intrusions malveillantes

Reste que le risque de piratage des réseaux informatiques d’un avion est, lui, bien réel. À tel point que, depuis plusieurs années déjà, les constructeurs aéronautiques comme Airbus et leurs fournisseurs, à l’instar de Rockwell Collins, qui commercialise un système d’IFE, travaillent avec les laboratoires toulousains du CNRS sur des systèmes de détection d’intrusion. Une protection d’autant plus nécessaire que, comme le note le chercheur Philippe Owezarski, du Laboratoire d’analyse et d’architecture des systèmes (Laas) du CNRS, des équipementiers comme Thales Avionics ont été chargés par les fabricants d’avion de réfléchir à des solutions pour « ouvrir le réseau de communications utilisé par le cockpit pour dialoguer avec la tour de contrôle et les systèmes de guidage aux passagers de la cabine qui veulent aller sur Internet, en utilisant la même antenne et le même réseau, par souci d’économie et d’allégement de l’appareil ». Problème : en faisant circuler les informations stratégiques de l’avion par le même canal que celui des usagers, celles-ci deviennent éventuellement accessibles à des pirates au sol, qui pourraient en retour envoyer des données qui perturberont la navigation ou leur donneront le contrôle de l’avion…

Cockpit d'un Airbus A320 utilisé dans un simulateur de vol professionnel. © CNRS/E. THAM/CORBIS

La solution ? Apprendre au système informatique à faire la part entre un trafic normal de données et une anomalie révélatrice d’un piratage. C’est l’objet de la thèse soutenue en juillet 2014 par une ingénieure de recherche de l’Institut national des sciences appliquées (Insa), Silvia Gil-Casals, dirigée par Philippe Owezarski avec le concours de Thales Avionics. Contrairement aux autres outils de diagnostic du trafic réseau, cette méthode d’analyse semi-supervisée se concentre surtout sur la densité des données reçues par un équipement informatique. « Sans connaître la nature de l’attaque que le réseau va subir, cet outil permet de détecter automatiquement ce qui est suspect dans l’état de son trafic », explique le directeur de recherche toulousain. Par exemple, lorsque le calculateur de bord, qui gère différents équipements critiques de l’appareil, reçoit plus d’informations que d’habitude… Ou au contraire, plus aucune. En outre, le logiciel analyse les en-têtes de chaque paquet de données, ces parties du code qui indiquent la nature de l’information, le protocole qu’elle utilise (TCP/IP, Ethernet…), les valeurs qu’elle transporte, ainsi que son origine et sa destination.

Thales Avionics n’ayant donné accès qu’à une petite partie des données qui s’échangent entre le cockpit et la tour de contrôle, le système de détection d’intrusion n’a pu faire la preuve totale de son efficacité. Mais Philippe Owezarski en est convaincu, cet outil « a donné des résultats supérieurs à ce qui existe aujourd’hui dans les systèmes embarqués. Pour savoir si un paquet de données doit être accepté ou non sur le réseau, certaines technologies qui sont commercialisées sont mêmes moins efficaces qu’un processus aléatoire ! »

La voiture autonome, cible future des hackers

L’analyse du trafic dans un réseau informatique est également au cœur des recherches que mène au Laas Ivan Studnia, de l’équipe Tolérance aux fautes et sûreté de fonctionnement informatique (TSF). À la différence que ce jeune doctorant ne travaille pas sur la sécurité des avions, mais sur celle des voitures. Car, avec l’informatisation croissante de l’automobile, qui s’équipe de plus en plus de systèmes multimédias connectés à Internet, et l’émergence des véhicules autonomes comme la Google Car, le risque d’une prise de contrôle par un hacker ne sera bientôt plus de la science-fiction. Début juin, le département américain de la Défense a ainsi révélé que des chercheurs avaient pu pirater le système informatique d’une voiture, la forçant à accélérer alors même que son radar anti-collision avait détecté la présence d’un mur ! Ou à freiner brutalement, sans considération pour la sécurité de ses éventuels passagers…

Prototype de la voiture autonome développée par Google cédant le passage à un autre véhicule. © CNRS/TNS/ZUMA/REA

À l’instar de l’outil de diagnostic développé pour les avions, le travail d’Ivan Studnia vise à apprendre au système informatique de la voiture à repérer les intrusions. En particulier, explique-t-il, « l’enjeu est de détecter, parmi tous les messages que l’on voit circuler, ceux qui sont légitimes et ceux qui ne le sont pas ». Grâce à une sonde logicielle branchée sur le réseau de calculateurs qui gèrent les différents équipements du véhicule – le freinage, la direction, l’affichage sur le tableau de bord, les communications – ce dernier va ainsi bénéficier d’une sorte de « système immunitaire, qui détecte les symptômes de la maladie », en l’occurrence les différences entre un état normal du trafic et une anomalie. Mais pour l’heure, pas question de combattre l’intrusion elle-même : « C’est déjà quelque chose de détecter le problème et d’avertir le conducteur, reconnaît Ivan Studnia, ce n’est qu’une première étape, on peut réfléchir ensuite à des contre-mesures, comme bloquer des données ou provoquer l’arrêt de la voiture. »

Mais qu’il s’agisse de protéger une voiture connectée ou un avion, Abdelmalek Benzekri, Philippe Owezarski et Ivan Studnia vous diront la même chose : les constructeurs doivent arrêter d’utiliser « des solutions commerciales développées pour Internet », ces cots (pour components on the shelf, composants pris sur l’étagère), logiciels généralistes que l’on achète facilement dans le commerce pour les adapter ensuite à ses propres besoins. Et qui sont donc d’autant plus piratables ! Pour les trois chercheurs, cela ne fait aucun doute : plutôt que de privilégier le faible coût d’un tel logiciel, il faut revenir à « des techniques et des outils développés spécifiquement pour l’aéronautique » ou l’automobile. Histoire, comme dit Philippe Owezarski, « d’avoir, pour une fois, un temps d’avance sur les hackers ».

Notes

• 1. Unité CNRS/INPT/Univ. Toulouse-III/Univ. Toulouse-I/Univ. Toulouse Jean-Jaurès.

Chapitre 7. Prométée, la plateforme de l’extrême

par Vahé Ter Minassian

Soufflerie à rafale. Les études menées sur ce moyen d’essai concernent les domaines de l’aéronautique civile et du spatial. © CNRS/C.FRESILLON/CNRS PHOTOTHEQUE

À Poitiers, la plateforme Prométée va bientôt rassembler un ensemble d’équipements et de bancs de tests destinés à l’étude du comportement des turbines, réacteurs et autres engins aéronautiques dans des conditions extrêmes.

Des bâtiments d’un ou deux étages alignés les uns à côté des autres. Un haut mur d’enceinte. Vu de l’extérieur, par une matinée froide et pluvieuse, le Centre d’études aérodynamiques et thermiques (CEAT), près de l’aéroport de Poitiers Biard, a des allures de caserne. De fait, raconte Yves Gervais, directeur de l’Institut Pprime (P’)1 du CNRS, auquel le CEAT est rattaché, « le site appartenait à l’origine à l’armée qui, dans les années 1960, l’avait aménagé afin d’y réaliser des études d’aéro-hydrodynamique destinées à la conception des premiers sous-marins français lanceurs d’engins ». Laissé à l’université de Poitiers, il accueille pour quelques temps encore un parc important de grosses installations expérimentales dédiées à la recherche civile dans les domaines de l’aéronautique, du spatial, des transports et de l’énergie.

Vue d’architecte de la plateforme Prométée. © CNRS/GROUPE A5 INFOGRAPHIE/GAUDIN RIBOULOT ARCHITECTES

Mais l’heure du passage du flambeau a sonné pour le CEAT : d’ici six mois, dans le cadre d’un ambitieux chantier de 14 millions d’euros baptisé Prométée2, ses équipements seront démontés, améliorés et réinstallés dans un bâtiment flambant neuf de 2 500 m2, qui a été inauguré le 25 janvier dernier, à une quinzaine de kilomètres de là, au cœur de la technopole du Futuroscope de Poitiers.

Un pôle pour les sciences de l’ingénieur

Tout cela, pour quoi faire ? Des sciences de l’ingénieur ! Né en 2010 de la fusion de six laboratoires du CNRS, l’Institut Pprime est, en France, l’un des hauts lieux de ce domaine. Pas moins de 300 personnes y travaillent au sein de ses trois départements sur divers thèmes, dont la physique des matériaux – notamment ceux soumis à des conditions extrêmes –, la mécanique des fluides chauds et turbulents, la combustion, la détonique ou encore le génie mécanique, avec un intérêt poussé pour les problèmes de lubrification hydrodynamique des moteurs et des turbines.

Hélicoptère, avion, fusée ou encore véhicules à hydrogène sont les mots clés de ce laboratoire qui s’intéresse également aux dispositifs de production d’énergie des centrales EDF. Mais s’il est vrai que la plupart des installations que l’on trouve ici ont été financées dans le cadre de conventions signées avec des industriels, on cherchera en vain dans ces locaux un réacteur d’A-380 ou un booster d’Ariane 5. « La vocation de Pprime n’est pas de faire de la R & D, mais de la recherche en amont sur de nouveaux concepts », tient à préciser Yves Gervais.

Conception assistée par ordinateur d’une main robotique de nouvelle génération destinée à être embarquée à l’extrémité d’un bras manipulateur. © CNRS/C.FRESILLON/CNRS PHOTOTHEQUE

Les moyens à mettre en œuvre pour cette science n’en demeurent pas moins lourds. En tout cas, exceptionnels parmi les laboratoires de recherche publique français, ceux de l’Onéra3 exceptés. Ainsi, la plateforme Prométée sera, comme c’est déjà le cas du CEAT, équipée d’un réseau en air comprimé maintenu à 200 bars. D’un maniement délicat, nécessitant de longues années d’expérience, il devrait être l’un des plus vastes d’Europe. Et servira à alimenter, selon les besoins des utilisateurs, les diverses expériences du site.

Une soufflerie pour tester les fusées

Par exemple, la fameuse soufflerie S150 que présentent au CEAT avant son démontage, et non sans fierté, l’ingénieur Steve Girard et le technicien Alexandre Royer. Montée dans un antique hangar conçu à l’origine pour accueillir un compresseur haut de trois étages aujourd’hui disparu, la machine est alimentée en air comprimé par le réseau via un système de vannes piloté par l’informatique. Constituée d’un bidon en acier où la pression est maintenue en permanence à plusieurs dizaines de bars, elle sert à produire, dans un brouhaha infernal, des jets de gaz de vitesse supersonique. « Jusqu’à Mach 3.5 ! », précise Steve Girard. Lui et ses collègues emploient ce dispositif afin d’étudier sur des maquettes certains phénomènes de vibration pouvant survenir sur des réacteurs de fusées. Comme des problèmes de décollement de tuyères.

La vocation de Pprime n’est pas de faire de la R & D, mais de la recherche en amont surde nouveaux concepts.

« Le moteur central d’Ariane 5 est conçu pour fonctionner efficacement en altitude là où la pression atmosphérique est faible, explique le chercheur. La poussée nécessaire au décollage étant fournie par les boosters, il n’est au départ que de peu d’utilité. Mais il doit être allumé au sol pour des raisons de sécurité. » Résultat : le jet de gaz chaud sorti du réacteur lorsque l’engin spatial est encore sur le plancher des vaches peut devenir instable et turbulent générant d’importantes charges latérales sur les tuyères qui se mettent à vibrer. Que celles-ci fendent la jupe de l’engin, et adieu la fusée ! L’équipe de Steve Girard espère identifier des régimes de fonctionnement du moteur à même de limiter ce risque.

Mettre en sourdine les réacteurs

Non loin de là, l’ingénieur Patrick Berterretche est un autre grand utilisateur du réseau d’alimentation en air comprimé du CEAT. Tout comme ses confrères de la soufflerie S150, il s’intéresse aux fusées. Au fond d’une vaste dépression cachée par un talus où est installée une sorte de cahute rappelant vaguement un pavillon de chasse, il présente l’un des clous de la collection des instruments expérimentaux du centre : le banc Martel. Construit en 1996, grâce à des financements du Cnes, ce spectaculaire dispositif, installé en plein air, a été conçu pour rien de moins que mettre une sourdine à Ariane 5 ! « En effet, explique le chercheur, une fusée au décollage produit un bruit d’une formidable intensité : de l’ordre de 160 dB. » Les vibrations générées par ce grondement sont si fortes qu’elles secouent le lanceur dans tous les sens au moment du décollage. Conséquence : le satellite qu’il embarque peut être endommagé.

D’où la mise au point, par plusieurs agences spatiales, d’un système d’atténuation du bruit consistant à injecter, lors du lancement, de l’eau en grande quantité dans le jet brûlant sortant du réacteur. Une vapeur qu’il s’agit ensuite d’évacuer par un système de tunnel débouchant sur une ouverture placée plus loin sur le pas de tir : le carneau. La fonction du banc Martel, qui est équipé d’un propulseur capable d’éjecter du gaz chaud – jusqu’à 2 273 °C – à des vitesses supersoniques, d’une batterie de canons à eau, d’une série de capteurs de vibration et de microphones, est de reproduire l’opération à petite échelle afin de mieux dimensionner le dispositif en vue de le rendre plus efficace en termes de diminution du bruit. Un pari déjà tenu pour Ariane 5 – dont le pas de tir est doté d’un carneau mis au point au CEAT – mais qu’il s’agit maintenant de relever pour Ariane 6 !

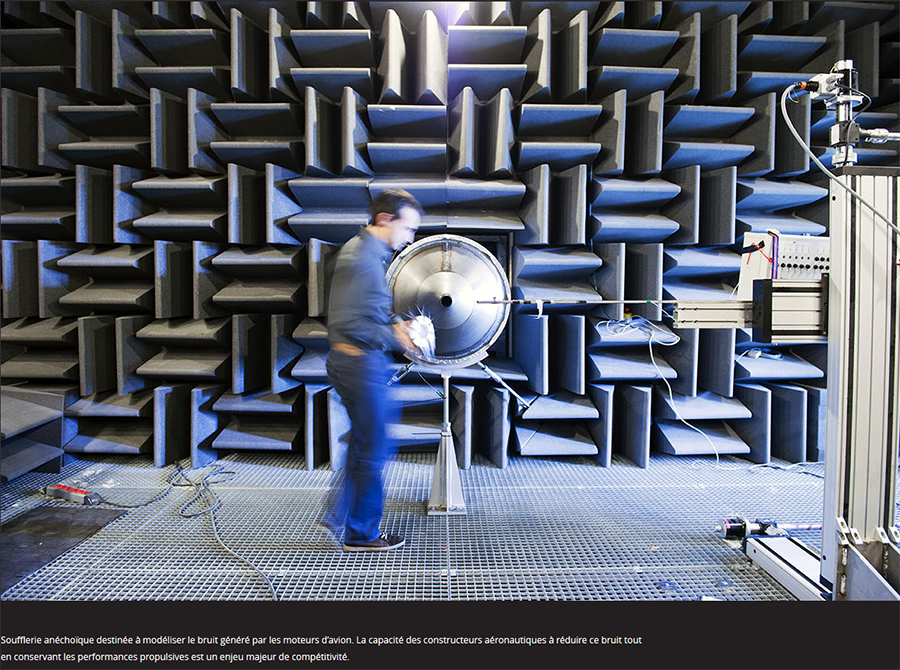

Soufflerie anéchoïque destinée à modéliser le bruit généré par les moteurs d’avion. La capacité des constructeurs aéronautiques à réduire ce bruit tout en conservant les performances propulsives est un enjeu majeur de compétitivité. © CNRS/C.FRESILLON/CNRS PHOTOTHEQUE

L’espace n’est pas la seule vocation des installations du CEAT versus Prométée. D’un bâtiment à l’autre, on découvre toutes sortes d’instruments destinés aux applications les plus diverses. Ici, un banc de fatigue thermomécanique sert à tester la résistance aux hautes températures des matériaux utilisés pour la fabrication des aubes d’hélicoptère. Là, des machines d’essais mécaniques, des cellules de perméation et de vieillissement sont employées pour mesurer la fragilisation, à la suite d’un contact prolongé avec de l’hydrogène ou du gaz carbonique sous pression, des aciers et des polymères rentrant dans la composition des pipelines et des flexibles des futurs véhicules à pile à combustible. Ailleurs, c’est une soufflerie anéchoïque destinée à modéliser le bruit généré par les moteurs d’avion ou un banc de tribologie conçu pour tester l’étanchéité des turbines de centrales nucléaires qui retiennent l’attention des chercheurs.

Tout cela, en attendant le grand déménagement qui, insiste Yves Gervais, va comprendre une phase de modernisation des instruments déjà existants. En s’installant à Prométée, les nostalgiques du CEAT ne perdront donc rien au change….

Notes

• 1. L’Institut Pprime est un laboratoire du CNRS créé en 2010 en partenariat avec l’Isae-Ensma et l’université de Poitiers.

• 2. Programmes et moyens d’essais pour les transports, l’énergie et l’environnement bénéficiant du soutien de l’État, des collectivités territoriales, du fonds européen Feder, du programme Investissements d’avenir, de l’industriel Safran et du Cnes.

• 3. L’Office national d’études et de recherches aérospatiales (Onéra) est le centre français de recherche aérospatiale.

Chapitre 8. Dans les secrets de la combustion

par Julien Bourdet

Le foyer MICCA, du laboratoire EM2C, comporte 16 injecteurs et est alimenté avec un prémélange air/propane. Le rayonnement de la paroi interne donne une idée de la répartition de température. © CNRS/EM2C

Grâce à des expériences en laboratoire et à des simulations sur ordinateur, les scientifiques tentent de percer les secrets de la combustion. Objectif : mettre au point des moteurs à la fois moins polluants et moins gourmands en énergie.

Elle fait rouler nos voitures, voler les avions, chauffe nos maisons, sert à produire de l’électricité et permet de fabriquer du ciment, du verre et des matériaux métalliques. Elle, c’est la combustion. Cette réaction chimique est aujourd’hui essentielle aux activités humaines puisqu’elle fournit 85 % de l’énergie primaire dans le monde. Mais la combustion soulève aussi de gros problèmes écologiques du fait de la pollution atmosphérique et des émissions de CO2 – principal gaz à effet de serre – qu’elle génère. Les chercheurs l’ont bien compris et ils travaillent d’arrache-pied pour percer tous les secrets de cette réaction. Et conduire ainsi à la mise au point de nouveaux procédés, de nouveaux moteurs et autres centrales thermiques à la fois moins polluants et moins gourmands en énergie.

Diminuer les émissions de polluants

Ces préoccupations environnementales ne datent pas d’hier. « En trente ans, les recherches sur la combustion ont permis de diviser par 1 000 les émissions de particules polluantes (suies, oxydes d’azote, espèces aromatiques...) des moteurs et pour certains, de multiplier par deux leur rendement, donc de diviser par deux leurs émissions de CO2 », rappelle Thierry Poinsot, de l’Institut de mécanique des fluides de Toulouse1. Mais, comme le souligne Sébastien Candel, du Laboratoire d’énergétique moléculaire et macroscopique, combustion (EM2C)2, à Châtenay-Malabry, « il reste encore beaucoup de place pour améliorer les choses ». Preuve de cet optimisme : en Europe, les constructeurs de moteurs d’avion et d’hélicoptère se sont engagés d’ici à 2020 à baisser de 80 % les émissions d’oxydes d’azote de leurs engins par rapport à celles de 2000. Et les avionneurs ont pour objectif de diviser par deux les émissions de CO2 (par passager-km) de leurs aéronefs.

En trente ans, les recherches sur la combustion ont permis de diviser par 1 000 les émissions de particules polluantes des moteurs.

Pour atteindre ces objectifs, les scientifiques ne ménagent pas leurs efforts. Grâce à des expériences en laboratoire, des développements théoriques et des simulations sur ordinateur, ils tentent de comprendre en détail les mécanismes contrôlant la combustion au sein des enceintes où on la déclenche : les chambres de combustion. Dans ces structures capables de résister à de fortes températures et à de hautes pressions, on fait brûler un combustible (essence, kérosène, méthane...) en le mettant en contact avec de l’air. L’énergie ainsi libérée est ensuite utilisée pour produire une force. « Cette transformation nécessite des systèmes relativement complexes, explique Sébastien Candel. Dans le cas des moteurs d’avion, par exemple, ils font intervenir soufflante, compresseur et turbine pour finalement éjecter les gaz au travers d’une tuyère et propulser l’avion dans la direction opposée. Dans les moteurs automobiles, le dégagement de chaleur associé à la combustion réalise une forte surpression dans le cylindre qui se traduit par une force appliquée au piston. Le mouvement de ce dernier est transformé en rotation, ce qui permet de faire tourner les roues du véhicule ».

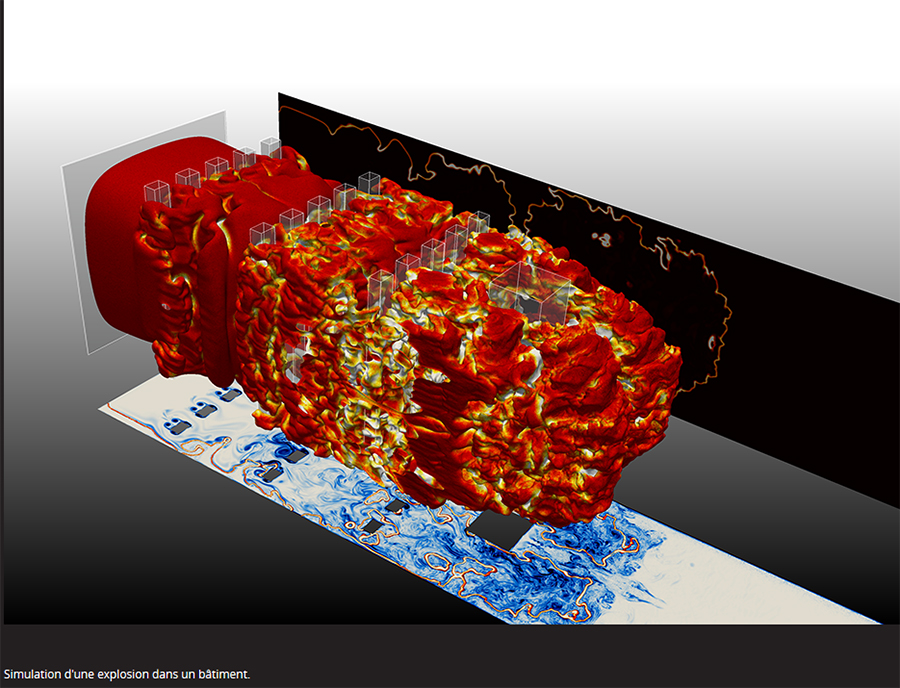

Simulation d'une explosion dans un bâtiment. © CNRS/D. BARRE/CERFACS/TOTAL/INCITE

L’objectif pour les concepteurs de chambres de combustion est de mettre au point des systèmes qui vont brûler de la manière la plus complète et la plus propre possible la totalité du mélange air-combustible. Et de réduire ainsi au minimum la quantité de polluants et de CO2 émis dans l’atmosphère. « Les performances de la chambre dépendent de nombreux paramètres, notamment de sa forme, du débit d’injection de l’air et du combustible, de la proportion entre les deux réactifs, du nombre d’injecteurs », précise Thierry Poinsot.

La simulation numérique, un passage obligé

Pour trouver la bonne formule, la simulation numérique est devenue un passage obligé. Elle permet de prévoir le comportement de ces chambres. Et potentiellement de réduire le coût et le temps de conception.

Pour modéliser dans son intégralité le fonctionnement d’une chambre à combustion, les scientifiques doivent résoudre un jeu d’équations bien connues : celles de la mécanique des fluides – les équations de Navier-Stokes – qui décrivent l’écoulement des flammes, couplées à celles de la combustion des différentes espèces chimiques présentes. Mais l’exercice est difficile. « La combustion est un phénomène complexe, car elle met en jeu d’un côté un écoulement turbulent dans lequel se créent en permanence et à toutes les échelles de taille des tourbillons qui réalisent le mélange, et de l’autre une cinétique chimique qui fait intervenir des milliers de réactions et plusieurs centaines d’espèces », note Sébastien Candel.

À gauche, un allumage dans le foyer Micca visualisé à l’aide d’une caméra rapide (6000 images/seconde). À droite, la simulation du même allumage. © CNRS/EM2C

Heureusement, grâce aux progrès accomplis en matière de modélisation et de puissance de calcul, et au développement de codes adaptés à la simulation des grandes échelles3, cette tâche est désormais à la portée des supercalculateurs. Les simulations effectuées en quelques semaines, alors qu’elles nécessiteraient l’équivalent de plusieurs millions d’heures de calcul sur un ordinateur de bureau, donnent ainsi accès aux chercheurs à tout un tas de paramètres physiques (température, pression, vitesse des flammes...) ainsi qu’aux quantités de polluants émis. On peut alors évaluer à l’avance l’efficacité de l'architecture d'une nouvelle chambre et faire une prévision de son niveau de pollution.

Anticiper les instabilités

Mais ce n’est pas tout. Les simulations doivent également anticiper tout dysfonctionnement d’une chambre de combustion, comme des problèmes d’extinction ou de stabilité de la flamme, ou pire encore ses instabilités acoustiques qui peuvent endommager la structure, voire même la détruire complètement. « De la même manière qu’en soufflant dans une trompette, on fait vibrer le tube et on produit un son, la combustion peut, dans certains cas, faire vibrer la chambre mais de manière extrêmement intense et ainsi la mettre en danger », explique Thierry Poinsot.

Ce problème est rencontré dans de nombreux systèmes, depuis les moteurs d’avion et de fusée, les turbines à gaz qui fabriquent de l’électricité, jusqu’aux chaudières à gaz des particuliers. Tout l’enjeu actuel consiste donc à prévoir ces instabilités grâce aux simulations et à trouver un moyen de s’en débarrasser avant de se lancer dans la fabrication d’un nouveau moteur ou d’une nouvelle turbine. Une tâche à laquelle s’attellent actuellement Thierry Poinsot et son équipe, au sein du projet Intecocis, en collaboration notamment avec le laboratoire EM2C.

Autre défi : améliorer la prévision en matière de polluants émis par les systèmes de combustion. Car, si aujourd’hui on sait relativement bien prédire le taux de production de certaines espèces – les oxydes d’azote par exemple –, pour d’autres, en revanche, comme la suie, c’est beaucoup plus difficile.

Une batterie de tests en laboratoire

Pour répondre à toutes ces questions, les chercheurs ne s’appuient pas seulement sur les simulations numériques. Dans leurs laboratoires, ils étudient également la combustion dans des dispositifs qui reproduisent de manière plus simple les conditions qui existent dans les chambres de combustion industrielles.

Dans ces enceintes aux parois en quartz, ils peuvent observer le déroulement d’une combustion sous toutes ses coutures. Avec des caméras rapides, ils capturent l’évolution de la flamme et des zones de réaction. Avec des lasers, ils suivent le déplacement de particules, leur vitesse et leur taille. Avec des microphones, ils enregistrent les fluctuations de pression pour caractériser les zones où se développent les fameuses instabilités. Dans d'autres expériences, ils récoltent des échantillons pour caractériser toutes les espèces chimiques créées au cours de la réaction.

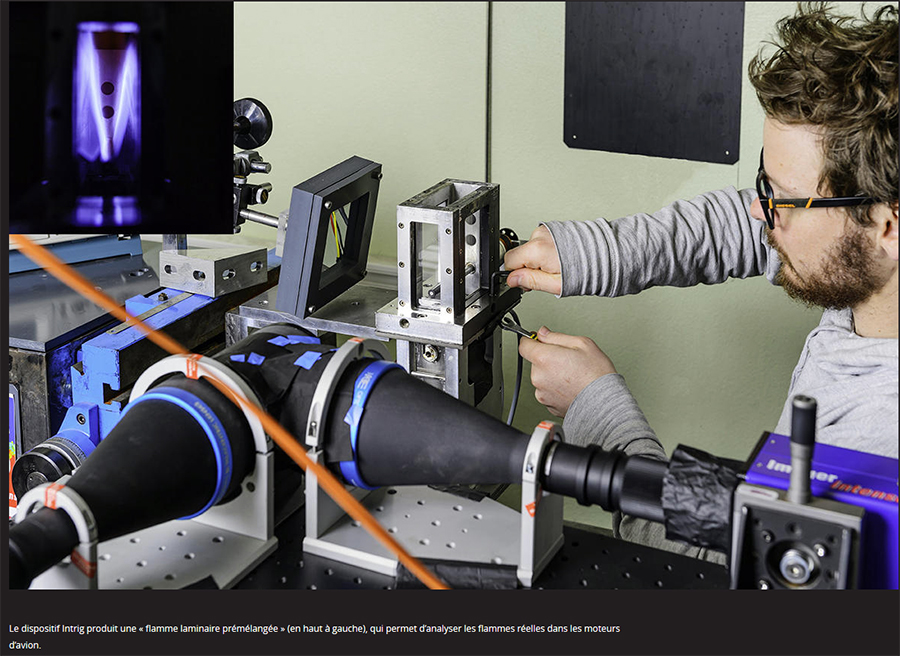

Le dispositif Intrig produit une « flamme laminaire prémélangée » (en haut à gauche), qui permet d’analyser les flammes réelles dans les moteurs d’avion. © C.FRESILLON/IMFT/CNRS PHOTOTHEQUE

Grâce à toutes ces expériences, les scientifiques tentent alors de modéliser finement les phénomènes en jeu au cours de la combustion. Et d’améliorer ainsi les prédictions fournies par les simulations numériques en matière d'allumage, d’émissions de polluants et d’instabilités.

Évaluer les biocarburants

L’enjeu est d’autant plus important que, pour faire face à l’épuisement des combustibles fossiles, du pétrole en particulier, on fait désormais appel de plus en plus aux biocarburants, ces carburants issus de la biomasse, c’est-à-dire obtenus à partir de matière première végétale, animale ou de déchets organiques. « Il faut faire preuve de prudence avec ces nouveaux carburants et bien évaluer les polluants émis au cours de leur combustion », note Philippe Dagaut, de l’Institut de combustion, aérothermique, réactivité et environnement4, à Orléans.

Il faut faire preuve de prudence avec les biocarburants et bien évaluer les polluants émis au cours de leur combustion.

C’est précisément cet objectif que poursuivent le chercheur et son équipe. Leurs travaux ont déjà permis de montrer que le kérosène de synthèse destiné aux avions et fabriqué grâce à la gazéification du charbon ou de la biomasse émettait moins de suies en brûlant que le kérosène ordinaire. En revanche, certains biocarburants utilisables dans nos voitures ont un impact plus négatif en matière de pollution : ils produisent plus de suies et de composés aromatiques que les carburants classiques.

Les chercheurs ont donc encore beaucoup de pain sur la planche pour faire avancer les connaissances qui permettront de concevoir les moteurs du futur, plus performants et moins polluants. Dans cette quête, les scientifiques français sont particulièrement actifs. La preuve : deux d’entre eux, Thierry Poinsot et Philippe Dagaut, viennent de se voir décerner une médaille d’or du Combustion Institute, la plus haute récompense de la discipline5. La combustion n’a pas fini d’enflammer les chercheurs !

Notes

• 1. Unité CNRS/INP Toulouse/Univ. Toulouse 3.

• 2. Unité CNRS/CentraleSupélec.

• 3. Ces codes sont issus d’une collaboration très large entre le Cerfacs, IFPEN et les laboratoires CNRS

• 4. Unité propre du CNRS.

• 5. Paul Clavin, chercheur au sein de l'Institut de recherche sur les phénomènes hors équilibre (IRPHE) et Sébastien Candel du Laboratoire d’énergétique moléculaire et macroscopique, combustion (EM2C) sont les derniers Français à avoir remporté cette prestigieuse distinction, respectivement en 2014 et en 2010.

ouaf ouaf ! bon toutou !!

Hors ligne

Pages 1