Vous n'êtes pas identifié(e).

Pages 1

Bonjour chers amis pilotevirtuelistes,

Voici un article qui d écrit par le menu l’assemblage des F-35 dans l’usine USAF/Lockheed de Fort Worth.

J’ai pensé que vous seriez intéressé par cette information qui décrit de nombreux points assez mal connus de cette production … on est à un peu plus de 1000 F-35 produits.

Bonne lecture !

Philippe

LA CONSTRUCTION DU LOCKHEED MARTIN F-35 : L'UNE DES MACHINES LES PLUS PERFECTIONNEES JAMAIS FABRIQUEES

De l'assemblage au premier vol, voici l'histoire de la production du chasseur furtif F-35.

Reportage sponsorisé par Lockheed Martin

Par Jamie Hunter, The War Zone, 1 août 2024

Hall assemblage des F-35 Lightning II. © Lockheed Martin

On dit que "tout est plus grand au Texas". Cette phrase s'applique parfaitement à la première impression que l'on a en arrivant sur le site de production de Lockheed Martin à Fort Worth. En parcourant les couloirs du Air Force Plant 4 de l'USAF, on se rend compte à chaque pas qu'il s'agit d'une part d’un lieu très important dans l'histoire de l'aviation et, d’autre part, car il abrite actuellement la production du F-35 Lightning II.

(NdT – L'Air Force Plant 4 (ou usine 4 de l'armée de l'air) est une installation de Fort Worth, au Texas, qui emploie 17 000 personnes, appartenant au gouvernement et exploitée par Lockheed Martin. Elle abrite les chaînes d’assemblage des avions de combat F-16 et F-35. Des avions militaires sont construits dans cette usine depuis 1942, à l’époque c’était pour les bombardiers B-24 Liberator de Consolidated pour lesquels le gouvernement américain approuva la construction de ce complexe industriel à Fort Worth. Étonnamment, et c’est peu connu, le premier client du B-24 Liberator en 1939 fut … la France pour 60 B-24 mais la défaite française mit un terme prématuré à ce contrat).

En entrant dans la chaîne de production, en regardant à gauche et à droite, il faut quelques instants pour comprendre exactement ce que l'on a sous les yeux. Deux longues rangées nez-à-queue de F-35 de couleur vert pastel, revêtus de leur peinture d'apprêt au chromate de zinc à perte de vue, sont alignées dans les deux directions.

Lockheed Martin construit ces chasseurs furtifs de cinquième génération à plein régime, à raison de 156 appareils par an. Cela signifie que trois avions complets sortent des chaînes de fabrication chaque semaine. L'énorme opération de production du F-35 visant à répondre à la demande s'appuie sur d'innombrables processus, une petite armée d'artisans qualifiés et des avancées technologiques conçues pour améliorer la productivité, la qualité et l'efficacité.

Un F-35B du Corps des US Marines au décollage de la base aérienne des US Marines de Yuma (KNYL) en Arizona. © Jamie Hunter

"Nous avons déjà 19 clients différents à travers le monde qui ont choisi le F-35 et il y a des avions pour 11 clients différents qui sont en train d'être construits sur cette ligne de production en ce moment même pour être livrés", commente Greg Day, directeur du développement commercial international du F-35, alors qu'il s'entretient avec nos reporters sur une plate-forme surplombant la ligne de production. "Cette double chaîne de production est le fruit du travail de plus de 1 650 fournisseurs du monde entier qui livrent tous les composants nécessaires au bon fonctionnement de la chaîne", explique M. Day. "Le programme F-35 ne dort jamais".

Construction d’un F-35

L'usine 4 de l'armée de l'air a commencé ses activités dans l'ouest de Fort Worth le 18 avril 1942, les bombardiers étant le premier objectif de la production, ce qui a valu à l'installation le surnom d'"usine à bombardiers". Quelque 2743 B-24 y ont été construits, puis ensuite près de 400 B-36 Peacemakers ont été produits à Fort Worth à la fin des années 1940 et au début des années 1950, avant que le travail ne passe à la production des 116 bombardiers supersoniques B-58 Hustler commandés par l’USAF.

Le développement et la production de 564 F-111 Aardvark commencèrent ensuite au début des années 1960 et ont donné un nouveau surnom à l'usine de Fort Worth, qui est alors devenue l'"usine à chasseurs". À l'époque, environ 30 000 personnes travaillaient à l'usine 4, principalement dans le cadre du programme F-111. Le développement du F-16 Fighting Falcon a commencé au début des années 1970, et ce programme est devenu le point central des activités de Fort Worth. Aujourd’hui, c’est près de 4600 F-16 qui ont été livrés.

La chaîne de production du F-35 à Fort Worth est située dans le même bâtiment que celui qui fabriquait le F-16 dont la production a été décentralisé à l’usine Lockheed de Greenville en Caroline du Sud. Presque chaque mètre carré du sol de l'usine principale a été modernisé lors de la transition de la production du F-16 à celle du F-35, un processus qui a débuté à la fin des années 1990, il y a 25 ans.

Un F-35 en production à l’usine USAF-Lockheed de Fort Worth. © Randy A. Crites, Lockheed Martin

Dans certains secteurs, le passage du F-16 au F-35 a été aussi simple que de déboulonner l'outillage et les gabarits du F-16 et d'installer le nouvel outillage et les nouveaux gabarits du F-35 à leur place. Dans d'autres cas, les sols en béton ont dû être démolis et remplacés pour que l'équipement plus précis nécessaire à la production de l'avion de combat de cinquième génération puisse être installé.

La production du tout premier F-35A (avion AA-1) a débuté à Fort Worth en 2004, et l'assemblage final a commencé en mai 2005. L'avion est sorti des chaînes le 19 février 2006 et a été officiellement présenté le 7 juillet de la même année, lorsque le chef d'état-major de l'USAF de l'époque, le général Michael Moseley, l'a officiellement baptisé "Lightning II". Les autres noms proposés étaient Kestrel (qui renvoie aux origines du Harrier), Phoenix, Piasa, Black Mamba, et Spitfire II. Il s'agissait du premier des 14 avions d'essai construits dans les trois variantes du F-35, suivis de près par les lots de F-35 à faible cadence de production initiale construits à partir d'avril 2007. Le premier F-35 de présérie, le fameux appareil AA-1, qui différait quelque peu du F-35 définitif, a effectué son premier vol le 15 décembre 2006. Sur les 21 avions de présérie, quatorze ont servi aux essais en vol et sept aux différents essais statiques de mesure de la résistance structurelle, du vieillissement, etc. Le premier vol d’un F-35 dans sa version définitive, c’était un F-35B, a eu lieu le 11 juin 2008.

Le prototype F-35 AA-1 au rolage pour être présenté au général Moseley, le 7 juillet 2006. © Lockheed Martin

Le F-35 a été conçu pour être furtif, ce qui signifie que sa construction a nécessité un outillage et des processus spécialisés, avec des revêtements externes lui conférant une faible signature radar. En outre, les trois variantes sont truffées de capteurs et d'équipements avioniques sophistiqués, dont certains ont été mis à jour au fur et à mesure de l'évolution du programme.

"D'un point de vue technique, le F-35 doit faire beaucoup de choses. Il doit voler, calculer, embarquer toutes sortes de capteurs et de systèmes, mais aussi se présenter sous la forme la plus compacte et la plus légère possible", explique Steve Howes, vice-président Lockheed Martin des opérations de production du F-35. "D'un point de vue technique, il est incroyablement compliqué et impressionnant à construire, tant au niveau de la conception que de l'assemblage".

Un F-35A affecté à la 33ème escadre de chasseurs (Les Nomades) de la base aérienne d'Eglin. © Jamie Hunter

L'approche de la fabrication d’un F-35 s'inspire de l'expérience que Lockheed Martin a acquis avec le F-16 Fighting Falcon, le F-117 Nighthawk et le F-22 Raptor. Le F-35 est d'autant plus complexe qu'une seule ligne de production produit les trois différentes variantes. Les stations de construction sont donc adaptables pour permettre à chacune d'entre elles d'accueillir un F-35A, un B ou un C.

"Les stations elles-mêmes sont construites de manière à ce que les trois variantes du F-35 puissent être travaillées sur une seule station, et certaines caractéristiques de chaque station les rendent ajustables", nous explique Steve Howes. "Si vous avez une variante F-35C, par exemple, les ailes sont plus grandes, donc il y a des curseurs qui peuvent être ajustés pour que la station de la ligne d’assemblage s'adapte".

Dès le départ, chaque avion se voit attribuer un numéro de construction. Par exemple, le préfixe d'un F-35B britannique est BK (B pour le modèle B et K pour UK, United Kingdom), suivi du numéro de production dans l'ordre. Le premier F-35B britannique était donc le BK01.

Outre ‘assemblage final, tous les fuselages avant des F-35 et plus de 120 jeux d'ailes par an sont produits à Fort Worth, qui emploie plus de 3 000 ouvriers, ainsi que 2 000 chefs de production, professionnels de la qualité, ingénieurs et plus de 500 manutentionnaires dans le cadre d'une activité qui se déroule 24 heures sur 24, sept jours sur sept.

Tous les fuselages avant des F-35 sont fabriqués à Fort Worth. © Lockheed Martin

"Le premier défi que nous rencontrons consiste à acheminer les bonnes pièces vers les bonnes stations au bon moment", explique Steve Howes. "Une équipe travaille donc chaque jour à l'optimisation des mouvements des pièces. Une autre équipe s'assure que nous effectuons le bon travail dans le bon ordre, ou évalue si nous pouvons intervertir les pièces pour gagner du temps, etc. Nous évaluons les données relatives à notre performance sur les différents éléments du processus de construction et nous cherchons toujours des moyens de l'améliorer".

"La manière dont nous déplaçons les composants sur la ligne dépend de la pièce dont il s'agit. Dans certaines zones, comme la ligne d'assemblage des ailes par exemple, le processus passe d'un poste à l'autre tous les deux ou trois jours", explique Howes. "Dans la première station, on prend les grandes pièces structurelles et on les boulonne. Ensuite, on passe à la station suivante, où l'équipe effectue le perçage des trous par exemple, puis la station suivante installe les supports".

Chaque tâche effectuée sur l'avion par la main d'œuvre est réalisée à l'aide d'un ensemble d'instructions de travail électroniques qui fournissent les détails de l'exécution de la tâche, ainsi que les spécifications techniques et les dessins techniques requis. Ces instructions sont appelées des "fiches d'opération". Le système d'instructions de travail électroniques enregistre les détails concernant les personnes qui effectuent telle ou telle opération et les composants qu'elles utilisent. Pour donner un ordre d'idée, il faut environ 1 700 fiches d'opération pour construire un F-35.

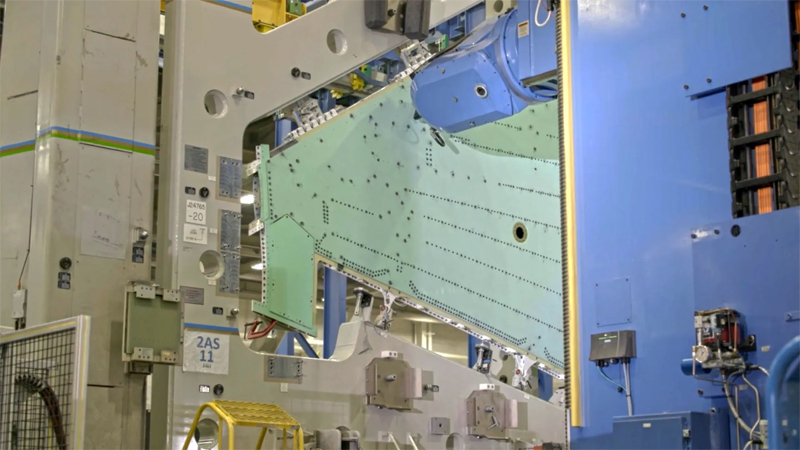

Une aile de F-35 en cours de production au USAF Plant 4. © Lockheed Martin

Chaque poste est équipé de plusieurs petits terminaux informatiques sur lesquels les opérateurs s'inscrivent et reçoivent leurs instructions de travail. Ces instructions comportent un numéro d'identification et des détails sur la tâche à accomplir, qui peut concerner n'importe quelle variante du F-35. Les instructions précisent également s'il y a des différences entre cette tâche et la dernière tâche que la personne vient d’effectuer.

Si la manière dont une tâche particulière doit être exécutée change de manière significative, une formation supplémentaire peut être nécessaire. C'est une équipe d'ingénieurs de fabrication qui décide du parcours spécifique et du jour où le changement sera mis en œuvre.

"Les ingénieurs de fabrication comprennent les implications de la modification de nos processus. Avons-nous besoin de nouveaux outils ? Avons-nous besoin de nouveaux montages ? Avons-nous besoin d'une nouvelle formation pour nos mécaniciens ? Si l'outillage doit être mis à jour, cela déclenche un autre processus au sein de notre système de production numérique", a déclaré M. Howes.

Les ailes, par exemple, sont construites sur ce que l'on appelle une ligne d'impulsion, ce qui signifie qu'elles se déplacent entre différents postes de d’une étape de leur construction à la suivante. Le déplacement des grands composants d'un poste de travail à l'autre s'effectue à l'aide d'un système de rails fixes et aériens. Les ailes sont construites en une seule pièce et se dressent verticalement, montées sur des gabarits à hauteur réglable, pour faciliter leur accès pendant la construction.

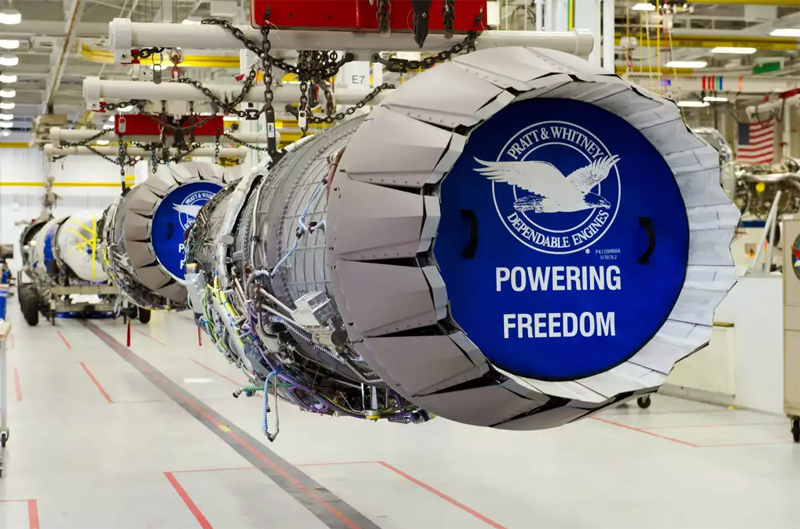

Chaque F-35 comprend quatre éléments principaux. Le fuselage avant, qui comprend le nez et le cockpit, est construit par Lockheed Martin à Fort Worth. Le fuselage central est construit par Northrop Grumman, et l'aile centrale qui comprend les points d'attache des ailes et les supports de moteur est fabriquée dans les installations de Lockheed Martin à Marietta, en Géorgie. Les ailes sont construites par Lockheed Martin à Fort Worth et par Leonardo en Italie. Le fuselage arrière est construit au Royaume-Uni par BAE Systems. Le moteur F135 est fourni par Pratt & Whitney, et le LiftFan typique du F-35B est construit par Rolls-Royce.

Réacteur Pratt & Whitney F135 qui équipe le F-35. © Pratt & Whitney

Un F-35A soulevé par un pont roulant rejoint son poste suivant lors de son assemblage. © Lockheed Martin

Les quatre principaux éléments de la cellule sont assemblés dans l'une des trois installations d'assemblage final et de vérification (poste FACO pour Final Assembly and Check-Out station), la plus grande étant située à Fort Worth, au Texas, et les deux autres étant situées à Cameri, en Italie, et à Nagoya, au Japon. Le total de la production annuelle de 156 F-35 comprend les FACO à l'étranger, bien que la grande majorité soit construite à Fort Worth, Cameri assemblant environ 15 F-35 par an et Nagoya moins de 10.

"Les stations des systèmes d'alignement et de pilotage électronique sont l'endroit où les quatre principaux éléments de la structure sont assemblés", explique Howes. "Essentiellement, nous avons quatre pièces principales et nous essayons de les aligner et de les fixer ensemble à l'aide d'un alignement laser".

Au cours du processus d'assemblage, les principaux composants de l'avion sont assemblés trois fois à l'aide de dispositifs spécialisés. La première fois, les composants sont réunis et les écarts sont mesurés. Ils sont ensuite séparés à nouveau pour que les cales (pièces d'aluminium utilisées pour combler les écarts de tolérance mesurés dans la première étape), une fois fabriquées, puissent être installées avec la plus grande précision possible. L'avion est ensuite à nouveau rassemblé pour une opération de perçage à travers la cale et les deux pièces de la structure d'accouplement. Les composants sont séparés une dernière fois pour ébavurer les trous, puis une troisième et dernière fois pour l'installation des fixations permanentes. Après cela, l'avion est posé sur ses propres roues et sera soulevé par un pont roulant jusqu'au poste d'assemblage final, où les surfaces de contrôle seront ajoutées, ainsi que les systèmes finaux et le réacteur.

Un F-35A de la Royal Australian Air Force au décollage. © Jamie Hunter

Des processus de fabrication en constante évolution

Vingt ans après le début des travaux sur le premier F-35A, beaucoup de choses ont changé dans la manière de construire un F-35. Dès le début, des processus de fabrication avancés ont été introduits, tels que l'inspection des revêtements d'ailes en fibre de carbone et d'autres composants composites à l'aide d'une machine laser à ultrasons conçue pour détecter les imperfections qui entraîneraient le rejet d'une pièce. Le Laser inspecte les pièces à une vitesse dix fois supérieure à celle des précédentes machines d'inspection par ultrasons.

"Les exigences d'une plate-forme à faible visibilité radar imposent des tolérances extrêmement strictes sur toutes les interfaces principales et sur chaque panneau de la ligne de moulage extérieure de l'avion", explique Jon Olson, membre de l'équipe de technologie de fabrication avancée de Lockheed Martin à Fort Worth. "Nous utilisons la technologie laser pour effectuer des mesures au niveau de l'installation de chaque panneau et de chaque peau du fuselage et des ailes. Nous utilisons également des robots pour une multitude d'opérations. Par exemple, nous perçons robotiquement plus de 20 000 trous sur l'avion, et nous avons des robots qui installent des revêtements à faible visibilité radar à la fois sur la ligne de production et dans l'installation de finition finale de l'avion".

La longue file des F-35 sur la chaîne de production de Fort Worth. © Lockheed Martin

"Les choses ont beaucoup changé, y compris en termes de capacité", explique M. Olson. "Nous avons identifié le besoin d'améliorer la vitesse et la qualité, ainsi que les possibilités d'investissement technologique. Nous avons investi pour mettre en place l'automatisation afin de gagner du temps et améliorer la qualité. Je pourrais vous donner une douzaine d'exemples d'améliorations technologiques, mais les perceuses automatiques en sont un bon exemple. Leur tâche consiste à prendre chacune des ailes, l'aile seule, et à percer entre 2 000 et 3 000 trous dans chacune d'elles à des emplacements très précis".

"La robotique peut s'avérer plus délicate dans les applications aéronautiques que dans les produits de consommation, par exemple, où l'on fabrique des centaines de milliers de pièces identiques, encore et encore. Il n'est pas toujours judicieux d'utiliser un robot lorsque le volume ne justifie pas les dépenses", explique M. Olson. "Mais avec le programme F-35, la technologie s'est améliorée au point que nous avons pu mener à bien plusieurs projets d'automatisation robotique. Si nous pensons que nous pourrions commencer à utiliser une nouvelle technologie pour un processus, nous devons effectuer une analyse de rentabilité et, si cela se justifie, nous mettons en œuvre la technologie."

L'utilisation de fabrication additive

L'analyse constante des normes de production est un élément clé de la construction du F-35. La soute à armement interne de l'avion doit pouvoir accueillir une grande variété de missiles air-air et d'armes air-sol. Lockheed Martin doit déterminer si toutes les configurations d'armes peuvent être installées dans chaque avion construit. À cette fin, les ingénieurs ont construit un dispositif de vérification de l'ajustement plutôt inhabituel pour s'assurer que chaque avion respecte les niveaux de tolérance pour toutes les armes approuvées du F-35.

"L'équipe de conception a réalisé un modèle CAO en 3D de toutes les configurations possibles de bombes ou de missiles, sous la forme d'un énorme morceau. Il s'agissait d'un objet bizarre, à l'aspect noueux et bosselé", explique M. Olson. "Nous l'avons imprimé en 3D sous la forme d'une série de six sections représentant la ligne extérieure du moule de chaque configuration de missile ou de bombe pouvant être placée dans la baie d'armement. Nous attachons ces sections ensemble et nous plaçons physiquement le tout dans la baie. Nous fermons les portes de la baie et nous vérifions les mesures pour nous assurer ainsi que tout va rentrer".

Deux F-35B sur la base des US Marines à Yuma, l'un d'entre eux avec ses baies d'armement ouvertes. © Jamie Hunter

"C'était un excellent exemple de fabrication additive et nous utilisons toujours ce type de fabrication pour certaines de nos vérifications d'ajustement. Mais il s'agissait d'une méthode assez compliquée. Nous avons donc opté pour un scanner laser 3D que l'on place dans la baie. Il scanne l'ensemble de la baie et fournit un rapport automatique qui compare le magasin te qu’il est aux spécifications de la conception. Il nous indique les pièces qui dépassent un peu trop, etc. Nous procédons à ce balayage pour vérifier chaque avion".

L'équipe du F-35 à Fort Worth s'est efforcée d'utiliser les technologies émergentes lorsque cela s'avérait nécessaire dans le cadre du programme de production, avec des applications notables de l'automatisation axées sur le contrôle de la qualité.

"Nous avons également commencé à utiliser l'intelligence artificielle, qui est très efficace pour prendre des décisions simples. Par exemple, nous effectuons un contrôle de qualité sur une certaine partie de chaque avion et, sur la base des données, elle doit être exactement alignée sur les spécifications. Elle doit donc être examinée par l'équipe chargée de la qualité, qui utilise désormais l'IA à cette fin. Nous envisageons également d’utiliser l'IA pour d'autres inspections, peut-être en utilisant l'imagerie du composant et en utilisant l'IA pour mettre en évidence quelque chose qu'il indique ne pas être censé être là ? Il s'agit là encore d'une solution de contrôle de la qualité."

"Nous utilisons également la réalité augmentée dans certains domaines. L'équipe peut ainsi brandir une tablette ou porter des lunettes et voir des informations superposées sur l'avion en cours de construction. Il s'agit actuellement d'un outil de formation que nous utilisons également pour les nouvelles procédures. Il fonctionne particulièrement bien pour la formation. Nous avons consacré beaucoup de temps à la formation au cours des dernières années. Nous disposons à Fort Worth d'une salle de classe entière où nous avons de véritables pièces d'avion et des maquettes en 3D afin que nos nouveaux stagiaires puissent effectuer des tâches telles que le perçage dans un environnement sûr avant d’être introduit dans la réalité de l'atelier de production".

L'équipe d'employés qui maintient la chaîne de production du F-35 en mouvement est une ressource essentielle pour donner vie à chaque F-35. Il est essentiel de recruter les bonnes personnes, possédant les compétences requises et la formation sur mesure au F-35.

"Idéalement, nous recherchons des personnes ayant une expérience et une formation dans le domaine de l'aérospatiale et de la défense", explique Steve Howes. "Le volume de personnel dont nous avons besoin nous pousse également à développer nos propres talents grâce à l'utilisation de matériel de formation spécifique aux besoins du système de production du F-35. Chaque employé, quelle que soit son expérience, suit plusieurs semaines de formation initiale et d'évaluation avant d'être déployé dans l'usine. Cette formation est ensuite complétée par une formation annuelle et une formation aux compétences spécifiques qui nous permettent de développer continuellement les équipes de main-d'œuvre et de soutien".

Comme nous l'avons déjà mentionné, le programme du F-35 a été conçu dans un esprit d'évolution et d'amélioration au fil du temps. Lockheed Martin utilise un principe appelé Continuous Capability Development and Delivery (C2D2). Dès qu'une nouvelle exigence concernant l'avion a été demandée et approuvée par un client, Lockheed lance l'ingénierie de développement répondant à cette nouvelle exigence et en teste la capacité en laboratoire et dans des environnements opérationnels. Au fur et à mesure que le développement de l'exigence évolue vers la solution finale pour les changements, une modification technique est publiée et elle est intégrée dans la ligne de production.

Une fois le rodage de ces modifications établi, toutes les modifications progressives sont apportées à chaque dessin technique, spécification de processus ou spécification matérielle. Les documents d'ingénierie sont ensuite publiés et les équipes chargées des instructions de travail électroniques fournissent des instructions actualisées à l'usine. En conséquence, les modifications apportées sont mises en œuvre sur l'avion du client.

Un F-35A de l'armée de l'air royale norvégienne. © OTAN

Essais en vol

Une fois terminé et les revêtements furtifs appliqués sur le fuselage, chaque F-35 est transféré dans l'une des stations d'essais de Fort Worth, prêt pour son premier vol d'acceptation. Les stations d'essais sont une série de hangars assez anciens à côté de l’usine 4 et qui sont alignés comme une rangée bien droite. Ils permettent d'accéder facilement aux voies de circulation et aux pistes de la Naval Air Station Fort Worth.

Le pilote d’essai de Lockheed Scott "Shark" McLaren dans une station d’essai près d’un F-35A tout droit sorti de la ligne d’assemblage. © Jamie Hunter

"Nous connaissons l'état de l'avion, sa construction. C'est un processus très mature", explique Scott "Shark" McLaren, pilote d'essai du F-35 chez Lockheed Martin. "Son logiciel de bord a déjà été testé sur la base aérienne d'Edwards en Californie et à la base aérienne navale de Patuxent River dasn le Maryland. Ainsi, lorsque le nouveau F-35 arrive ici pour les essais en vol, il passe d'abord par une série de tests au sol".

"Lorsque nous démarrons l'avion, il effectue ses propres vérifications et nous fait part de l'état dans lequel il pense se trouver. Je sais où il devrait être, alors je rassemble ces informations et je peux augmenter un peu mon niveau de risque et rouler jusqu'au bout de la piste. Je suis l'ensemble du processus, je comprends le risque là où je suis et je n'avance pas tant que je n'ai pas la confiance nécessaire pour passer à l'étape suivante. C'est vraiment notre mentalité en matière d'essais en vol : nous nous préparons à passer en revue l'ensemble du profil et de la liste de contrôle pour nous assurer que l'avion est vraiment prêt pour son premier vol".

Un F-35C prévu pour être livré à la VX-9 "Les Vampires" de l’US Navy en route pour ses essais en vol opérationnels avec les hangars des stations d’essai de Lockheed à Fort Worth. © Jamie Hunter

"Pour le travail d'acceptation du F-35A, il faudra que je fasse un total de deux vols. Je peux passer en revue tous les éléments de la liste de contrôle au cours de ces deux vols, à condition que tout soit prêt à fonctionner et que je respecte le calendrier normal des essais au sol. Pour un F-35B, ce sont trois vols qui sont nécessaires pour son acceptation en raison de tous les éléments différents que nous devons vérifier sur un F-35B. C’est un avion qui peut se mettre en vol stationnaire et nous avons donc des trappes supplémentaires à ouvrir et à contrôler, etc. Mais je vais aussi utiliser un peu plus de carburant. Pour un F-35C, c'est très similaire à un F-35A. Nous effectuerons toutes ces vérifications en deux vols environ (…) Lors du tout premier vol, mon F-35 sera toujours accompaggné d’un autre avion, qui sera mon avion de chasse ailier, et en ce moment, ce sont les Mirage F1 de la société privée ATAC qui jouent ce jeu.

(NdT – ATAC ou Airborne Tactical Advantage Company, est une société militaire privée basée à Newport News, en Virginie, fondée en 1994. Sa flotte actuelle comprend 14 Hawker Hunter, 6 F-21 Kfir, 1 Douglas Skyhawk, 2 L-39 Albatros et pas moins de 61 Mirage F-1 acquis auprès de nos forces aériennes en juillet 2017 pour la modique somme de 21 millions de dollars)

Lorsque nous décollons, cet autre avion de chasse sera à mes côtés et me fournira des moyens de secours, par exemple pour mes communications en cas de défaillance. Nous avons des avions de ligne qui volent dans l'espace aérien de Dallas Fort Worth, nous voulons donc nous déconflictualiser avec eux, et ce chasseur ailier peut m'aider. Ce ne sont là que deux petites choses, mais l’avion ailier est là pour de très nombreuses raisons.

Parallèlement aux essais de production décrits ici, il y a les essais de développement, qui portent sur l'évolution des nouvelles capacités du F-35. "Une grande partie du développement, de la conception et du travail de laboratoire se fait ici même à Fort Worth, et je participe à une grande partie de ce travail", explique M. McLaren. "À la fin du processus de développement, nous mettons à jour les avions d'essai à Edwards et à Pax River, prêts pour les essais en vol. Ils sont soumis à la rigueur des essais en vol nécessaires pour les nouvelles combinaisons de logiciels et de matériel. Nous voyons tous les rapports et ils nous renvoient une version de production que nous pouvons maintenant utiliser sur ces avions. En fait, nous ne voyons rien de ce processus de développement jusqu'à son terme".

Modernisation du F-35 : Début des livraisons de TR-3

L'aboutissement du programme SDD de Lockheed en 2018 a mis un terme au développement des capacités de base initiales du F-35 (NdT – SDD pour programme System Development and Demonstration). L'effort de modernisation qui suit actuellement est connu sous le nom de Block 4, qui met à niveau les F-35 nouvellement construits afin de mieux les équiper pour faire face aux menaces qui ont émergé depuis que les exigences du programme initial ont été définies en 2000. Pour en savoir plus sur le bloc 4, cliquez ici. Il existe également un effort de modernisation centré sur le moteur Pratt & Whitney F135 du F-35 afin de répondre aux besoins de puissance et de refroidissement pour les améliorations postérieures au bloc 4.

(NdT – Le programme SDD de Lockheed pour le F-35 était un programme intensif et long d’essais en vol. Depuis le premier vol de l'AA-1 en 2006, le programme d'essais en vol de développement SDD a fonctionné pendant plus de 11 ans sans incident, effectuant plus de 9 200 vols d’essai, accumulant plus de 17 000 heures de vol et exécutant plus de 65 000 points d'essai pour vérifier la conception, la durabilité, les logiciels, les capteurs, les capacités d'armement et les performances des trois variantes du F-35).

Un F-35C de la marine américaine effectue un atterrissage arrêté sur un porte-avions. © US Navy

La TR-3 (ou actualisation technique 3) est une mise à jour matérielle et logicielle majeure destinée à fournir la "puissance de calcul" nécessaire à la mise en œuvre de la version Block 4 du F-35. La TR-3 apporte dans le F-35 Block-4 un nouveau processeur central intégré doté d'une plus grande puissance de calcul, d'un écran de cockpit panoramique et d'une unité de mémoire améliorée. Le TR-3 est entré en phase d'essai en vol en janvier 2023, et les lots de production 15 à 17 ont été les premiers F-35 à inclure les mises à jour du TR-3.

Les premiers avions de série TR-3 ont commencé à être construits en février 2023 et ces cellules devaient être achevées avant la fin du mois de juillet de la même année. Hélas, des retards liés au développement et aux essais du nouveau processeur et du logiciel, qui sont des éléments centraux du TR-3, ont conduit à ce que les livraisons des F-35 configurés TR-3 soient temporairement mises en attente. L'équipe a cependant continué à produire l'avion et a annoncé en juillet 2024 que, en coordination avec le Joint Program Office (JPO) du F-35, les livraisons d'avions F-35 configurés TR-3 avaient enfin commencé.

Les avions livrés au cours de cette phase initiale comprennent des capacités d'entraînement au combat, marquant ainsi une étape importante dans la progression de l'équipe vers des capacités de combat TR-3 complètes. Lockheed Martin s'attend à des mises à jour logicielles continues liées aux insertions du TR-3 et aux capacités du Block 4, avec des abandons de logiciels majeurs en cours de route.

Deux F-35A de l’USAF. © Jamie Hunter

"Lockheed Martin est très concentré sur le TR 3", nous a déclaré Greg Day. "En ce moment, nous nous assurons que nous allons livrer un produit de qualité qui possède toutes les capacités. Il est important de noter qu'aujourd'hui, plus de 95 % des capacités de la TR-3 sont installées et font l'objet de tests et d'évaluations en vol".

L'autorisation de livraison des avions TR-3 marque la prochaine étape critique vers l'intégration des F-35 au standard Block 4 dans les escadrons de combat, même si c'est dans une configuration d'entraînement dans un premier temps. Il s'agit d'une avancée majeure pour le programme, car l'avion standard Block 4 marque une nouvelle ère pour le programme F-35 dans le cadre de cet effort global de modernisation.

Il est important de noter que l'intérêt des clients du monde entier pour le F-35 ne se dément pas. "Nous constatons que l'intérêt pour le F-35 ne faiblit pas et nous avons assisté à des sélections répétées, la dernière en date étant celle de la Grèce, qui a acheté 20 appareils", a déclaré Greg Day. "Nous avons également vu la République de Corée faire un pas en avant et augmenter sa commande prévue à 60 appareils au total, et nous soutenons actuellement le gouvernement américain avec l'intérêt manifesté par la Roumanie pour le F-35".

FIN

ouaf ouaf ! bon toutou !!

Hors ligne

Bravo, c'est un superbe article !

@+ Didier

W10 Pro 64b Build 22H2 - Boitier HAF 932 - Z390 STRIX-F - 9900K - 2x16 Go - NVidia 3060 Ti 8 Go - Alim Corsair 800W - Ecran 34" - NVidia Studio ready 536.23

P3D v5.4 = http://www.pilote-virtuel.com/img/members/53/P3Dv5HF-Reglages-A.jpg - MSFS Deluxe/STORE - X-Plane 12B

Hors ligne

Bravo, tres bon article, complet, je suis même étonné que les USA ai permis ce type d'article avec notamment les photos !

Un petit détails qui m'as interpellé, les americains ont donc construit un F35 avec soute, sans savoir a l'avance la taille réelle d'emport ?? Obligé de devoir scanné après coup pour savoir si les missiles rentres ...? Je dois avouer resté dubitatif, mais après tout on a bien construit un porte avion dont la piste étais trop courte chez nous.....

Hors ligne

Merci pour cet article et les images

Win 10, I7 -7700K 4.8Ghz, GeForce GTX 1080 Ti, RAM Corsair DDR4 32Go - 3200Mhz, 2 SSD M.2 NVMe, écrans 40" et 21"

MSFS 2020 Premium Deluxe | MSFS 2024 Premium Deluxe | versions Store, P3DV5, XP12

Hors ligne

Merci pour cet article très intéressant

I5-14600K 3.5Ghz OC 5.3Ghz, CM MSI PRO B760 M-P, RAM 2x16Go G.Skill DDR5-6000, CG Gigabyte RTX 3060 12GB

Boitier Corsair Frame 4000D, Alim Be quiet 750w, Watercooling MSI MAG CORELIQUID A15 360

Disque M2 990 EVO 1To, SSD 870 EVO 500Go, HDD 1To et 2 To

MSFS 2020 version Store

Hors ligne

Pages 1